Na początku była pustka. I mężowskie obietnice (te z kategorii, ze jak mąż obiecuje, że zrobi, to zrobi i nie trzeba mu co pół roku przypominać! Szlag!). Pustka owa miała postać niezabudowanej przestrzeni pod skosami naszej sypialni, która to przestrzeń od samego początku miała być zabudowana meblami tamże wstawionymi, meblami specjalnie wykonanymi tak, by pod owe skosy pasować. Wystarczyło poczekać raptem kilka latek i proszę, voilla, sdiełano:

Szafka nie ma jeszcze wstawionej szyby w witrynkę, celem jej (szafki, nie szyby) wepchnięcia w docelowe miejsce musiałem też zdemontować listwy przypodłogowe, ale całość jest już właściwie w docelowej formie: trzy szuflady i coś a’la barek” wykonany tylko i wyłącznie dla zagospodarowania nory pod skosem. Do dokończenia zostały jakieś drobiazgi, jak zamaskowanie gniazda pod śrubę, widocznego na boku, wspomniana szyba… i to właściwie tyle. Szafka, właściwie dość prosta powstawała jednak w tak zwariowanych okolicznościach, że postanowiłem je opisać

O małżeńskich obietnicach wspominałem już. Żona co jakiś czas przypominała o tym, że miałem tam (w sypialni) szafki robić, ja tradycyjnie odpowiadałem, że oczywiście, zrobię, ale nie teraz, bo ponieważ (i tu długa lista spraw pilniejszych). I tak to sobie trwało. Że sprawa robi się poważna zorientowałem się w momencie, gdy małżonka zaczęła przebąkiwać o zakupie gotowych komód w sklepie i ich postawieniu w tych skosach, godząc się z utratą miejsca za komodą i z powstaniem idiotycznego „klina” nad komodą. A to już było jawne podkopywanie mych mężowskich deklaracji 🙂

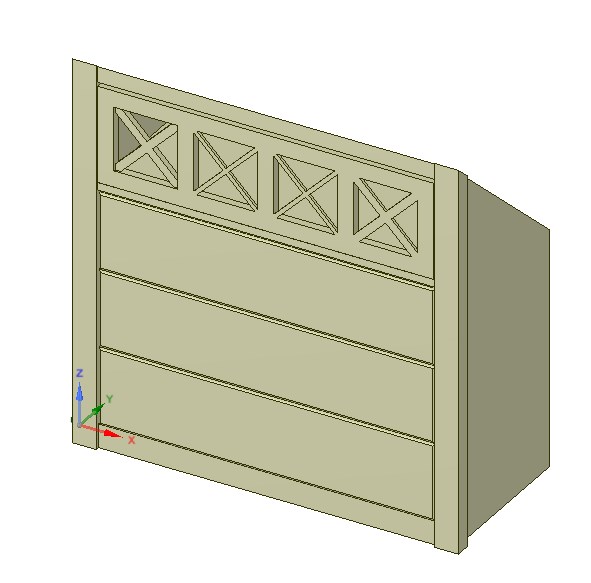

Nic, trzeba się było zatem brać do roboty. Najpierw projektowej:

Powyższy projekt wykonywany już z całym dobrodziejstwem poznanej w międzyczasie CAD-owej grafiki 3D jest po trosze formą roboczą, a po trosze wizualizacją burzy mózgów, widać to choćby po witrynie, każde „okienko” ma inne szprosy, bowiem decydowaliśmy się na ich profil.

Mając projekt zabrałem się za realizację. Zakupiłem materiał (100% lite drewno, żadnej płyty wiórowej!) i zabrałem się za robotę. Na pierwszy ogień poszedł stelaż korpusu, w którym trzeba było wyfrezować rowki na boki. Frezarkę górnowrzecionową („ręczną”) mam, ale tu mi się marzyła dolnowrzecionowa. Tak bardzo mi się marzyła, że aż w końcu wpadłem na pomysł jej prowizorycznego wykonania. Bez szaleństw, ot jedna frezarka górnowrzecionowa, jedna pilarka w roli stołu, jakaś deska, ściski stolarskie do jej umocowania, ze dwa wkręty do zablokowania na niej samej frezarki, zacisk stolarski w roli włącznika (normalnie w takiej frezarce włącznik działa tylko, jeśli się go trzyma, coś więc go musiało trzymać za mnie). I poszło, frezarka dolnowrzecionowa wyszła jak ta lala, tak się na niej fajnie pracowało, że postanowiłem zrobić sobie coś takiego na stałe. To na później jednak, póki co cieszyłem się tą prowizorką, na zdjęciu widać na stole gotowe już profile po frezowaniu:

Wyfrezowawszy te profile zdemontowałem wynalazek i zabrałem się za cięcie boków szafki, rozpórek i tym podobnych. Mając już komplet zmontowałem na prowizorycznie korpus i zabrałem się za jego lakierobejcowanie:

Powyższe sobie schło w garażu, ja zaś poszedłem do warsztatu robić szuflady. Tnę boki do jednej, do drugiej, do trz…. DRRRRRKRZRZRZRZ!!!!

Koniec roboty. Z hukiem i zgrzytem, od którego mało zęby nie wypadły. Nie, nie pilarce, mnie. Z wrażenia.

Niestety, jak szybkie oględziny wykazały, moja wierna pilarka stołowa zakończyła własnie żywot (równe pół roku po zakończeniu okresu gwarancyjnego) z powodu, że szlag trafił łożysko. Rozpadło się po prostu, a kulki wpadłszy do wnętrza silnika zatrzymały go ze wspomnianym zgrzytem. Nic, swoje chiński badziew przeżył, płakać po niej nie zamierzałem, wręcz przeciwnie, potraktowałem to jako świetną okazję do wymiany pilarki na nowy, lepszy model 🙂 A w tej – nowe łożysko łącznie kosztem wysyłki wyniosło mnie niecałe 10zł, pilarka naprawiona wyczyszczona, z nowiutkim łożyskiem trafiła do sprzedaży:

Wystawiłem ją za 50% ceny nowej takiej w sklepie, wydawało mi się, że będzie to dobra cena na początek, jak nie pójdzie, to będę opuszczał. Tymczasem, ku mojemu zdumieniu chętni się po godzinie od jej wystawienia w kolejce zaczęli ustawiać, pilarka do wieczora już była sprzedana. Znany portal ogłoszeniowy naprawdę, czasem potrafi zadziwić…

Nową pilarkę kupiłem niezwłocznie, krygując się przy tym, jak panienka w sklepie z ciuchami (podobnie zresztą się to skończyło, wybierając między pilarką bardzo tanią a umiarkowanie tanią, kupiłem w końcu jeszcze inną, trzykrotnie droższą, niż planowałem pierwotnie), nie żałuję jednak ani jednej wydanej na nią złotówki, bowiem różnica między chińskim badziewiem wykonanym z wiotkiej blaszki, która się trzęsła jak osika, a pilarką w sumie zbliżonej wielkości, ale z linii półprofesjonalnej jest szalona. Nowy nabytek miał tylko jeden minus: nie miał w komplecie żadnych nóżek, ani stolika. Owszem, można go było dokupić, ale za cenę mniej więcej taka, jak nowa pilarka chińska. Tu już mi się włączyło sknerstwo, stolik zrobiłem sobie sam!

Na zdjęciu stolik wstępnie zmontowany dla sprawdzenia, czy wszystko pasuje, jeszcze przed malowaniem. Stanowi on luźna wariację na temat oryginalnej konstrukcji, na którą pożałowałem kasy, oryginał dawał się składać i miał regulowaną wysokość, jedno i drugie u mnie całkowicie zbędne, natomiast zachowałem przewoźność (czasem przydaje się możliwość wygodnego wysunięcia pilarki na środek warsztatu, jak coś większego jest do cięcia) i ogólną koncepcję konstrukcji, która mi się po prostu spodobała 🙂 Uprzedzając pytania – to jest sztywne. Jest bardzo sztywne, z zamontowaną już na górze dość ciężką pilarką, szarpane na boki ani drgnie.

Pilarka była gotowa do pracy, można więc było dalej robić szafkę, bo czas leci, a robota stoi. Pociąłem więc elementy szuflady: drewniane fronty i korpusy szuflad już z płyt laminowanej, do środka idą, więc nie widać, a wygodniej. Jak jednak mocować fronty do tych korpusów? Tu możliwości było sporo, począwszy od dostępnych w każdym kibelmarkecie kątowniczków, przez plastikowe mocowania tzw. „komandorki”, na meblowych złączach mimośrodowych skończywszy. Co wybrać? Nic! Drukarko 3D, do roboty!

Wykombinowałem kątowniki robione do konkretnego zastosowania i wydrukowałem takich kątowników dwa komplety, na dwie szuflady. Oto i one, już w użyciu:

Został ostatni komplet. W połowie drukowania drukarka odmówiła posłuszeństwa. Ot, dysza się zapchała, zorientowani w niuansach druku 3D wiedzą, upierdliwe, ale zdarza się. Wcześniej w warsztacie, gdzie drukarka stoi szlifowałem fronty, zapylone wszystko, widać trochę pyłu się wraz z filamentem dostało do głowicy, zatarło się, trzeba wyczyścić. A żeby wyczyścić, należy wykręcić dyszę. Tą dyszę, która przy zimnej drukarce jest pełna zastygniętego tworzywa sztucznego. I tu niestety mnie zjadło rutyniarstwo. Normalnie, żeby taką dysze rozkręcić, należy ją rozgrzać, wykręcić na gorąco, a potem zostawić do ostygnięcia. Nie chciało mi się, stwierdziłem, że spróbuję na zimno, że w końcu to cienki słupek plastiku (wewnątrz dyszy) do ukręcenia jest, pociągnę kluczem, to pójdzie. I owszem, poszło. Wraz z łącznikiem, metalowym trzpieniem łączącym elementy głowicy drukarkowej, który wziął się i zgiął. Koszt nowego – 35zł plus wysyłka. No szlag! Czasu szkoda, zanim nowa dojdzie, tydzień minie, poza tym 50zł (z wysyłką) też szkoda, taki łącznik to w sumie jest przecież kawałek gwintowanego pręta z dziurą i podcięciem, tokarkę mam, to ja sobie to wezmę i wytoczę sam!

Jak powiedziałem, tak zrobiłem, nowy łącznik wytoczyłem w pół godzinki, wyglądał obiecująco:

Z prawej zgięty oryginał, z lewej podróbka, utaplana w trocinach, bo do zdjęcia ją wygrzebałem z kubła 🙂

Założyłem do drukarki, puszczam testowy wydruk, chwila prawdy…. DZIAŁA!!! Cały szczęśliwy drukuję sobie na próbę jeszcze ze dwie pierdółki, po czym puszczam wydruk tych kątowników do szuflad. Wydrukowały się do połowy i… duuupaaaa, zapchało się. Próbuję drugi raz – też się zapchało, niemal od razu. Nowy łącznik okazał się być niesprawny, nie mam pojęcia dlaczego na samym początku działał, ale potem przestał i przy każdym wydruku zapychał się zaraz na samym początku. Co było robić, pokląłem sobie pod nosem na własne sknerstwo, zły los, pecha i w ogóle, zamówiłem łącznik oryginalny. W międzyczasie dzięki internetowym znajomościom dowiedziawszy się, że ten łącznik (oryginalny) to nie jest taki tam sobie kawałek podciętego gwintowanego pręta, tylko efekt długiej i ciężkiej pracy twórcy, który polską głowicę do druku 3D opracował i tam podobno bardzo duża dokładność wykonania jest potrzebna, dokładność, której u mnie najwyraźniej zabrakło, podobnie, jak i wiedzy, który wymiar jest krytyczny, może materiał tez ma być taki, a nie inny? Nie wiem, nieważne, podrabiać tego więcej nie będę.

Nowa głowica przyszła, zmontowałem, wyregulowałem, przetestowałem, puszczam wydruk kątowników po raz trzeci. Druk trwa kilka godzin, puściłem go więc na noc. Rano schodzę do warsztatu – wydrukowane pół kątowników, drukarka stoi. Tym razem winien okazał się filament, trafił się mi felerny, ze zgrubieniem, które się zablokowało w kanale. Nigdy jeszcze takiego problemu nie miałem, trafił się po raz pierwszy, akurat przy tym wydruku.

Czwarte podejście do druku kątowników zakończyło się…. zgadnie ktoś, w którym momencie? Tak, zgadza się, w połowie. Awaria zasilania miała miejsce, prąd na chwilę został wyłączony, drukarka stanęła. A niestety, zacząć tam, gdzie stanęła nie potrafi.

Tu już kląłem długo i szpetnie. Kląłem wymyślnymi konstrukcjami, od których kwiatki więdły, ale stwierdziłem, że nie poddam się, choćbym miał się wściec (czego byłem bliski), wydrukuję! Ta klątwa pomogła, piąte podejście już się udało. Niemniej tak pechowego wydruku jeszcze nie miałem 🙂

Niezależnie od szuflad powstawał jeszcze front witrynki. Tu było spore wyzwanie, bowiem małżonka wymyśliła je sobie w dość złożonej formie, a ja stwierdziłem, że czemu nie, potraktuję to jako własny majstersztyk 🙂 Front w stanie surowym, już zmontowany, poklejony i wstępnie wyszlifowany. Wszystko robione z listew:

Lakierowanie tego to był horror, w zgięciach robiły się zacieki, między nimi wychodziły niedomalowania, bo ślady po kleju słabiej chłonęły bejcę… generalnie, o ile sama witrynka wyszła chyba nienajgorzej, tak jakością jej lakierowania szczerze mówiąc nie jestem zachwycony. Na szczęście na zdjęciach niedoróbki nie rzucają się (mam nadzieję) jakoś szczególnie w oczy. Szafka w stanie zmontowanym, jeszcze przed umieszczeniem na jej miejscu:

Jak pisałem na samym początku: brakuje jeszcze szyby wstawionej w witrynie, od drugiej strony jest oczywiście stosowne podfrezowanie, wstawiona szyba będzie się licować z powierzchnią otworzonego frontu. Wewnątrz szafki widać udzieloną sobie nagrodę powykonawczą, szafka już wstawiona na swoje miejsce (stosowne zdjęcie było na początku wpisu), można myśleć o kolejnych. Się zrobi. Kiedyś…. 😉

Visit Today : 199

Visit Today : 199 Hits Today : 870

Hits Today : 870 Total Hits : 1465524

Total Hits : 1465524 Who's Online : 1

Who's Online : 1

Commented: 1 maja 2017 at 13:32

To może dla odmiany zacznę od krytyki. Po pierwsze, to fatalnie zrobiłeś… yyyy, no te, takie koło tego. Po drugie, tragedia wyszła z tym takim tym… no, tym takim… khhmm… No dobra, nie mam się do czego przyczepić 🙂 Jak zwykle, jakość na poziomie Jarka.P, aż człowieka skręca („jak on to zrobił, tak się nie da w domu!”). Aż nudne się staje pisanie za każdym razem „brawo, świetna robota” 😉

Commented: 3 maja 2017 at 20:38

No cóż, cieszę się, że się podoba, mnie bowiem, może przez nadmiar zdarzeń towarzyszących, szafka ta już zaczęła trochę bokiem wyłazić 🙂

Dzięki za komentarz.

Commented: 4 maja 2017 at 17:16

Ten konfesjonał to daleko leży od pojemnika na wodę święconą, o który kiedyś dopytywałem na forum muratora? 😉

Commented: 4 maja 2017 at 18:41

Odwiedzicie nas jeszcze kiedyś, to się wyspowiadacie… 😉