Laminatorem do produkcji płytek posługuję się już od lat. Cały czas tym samym, kupionym niegdyś w Tesco modelem z wałkami grzanymi od środka i plastikową przekładnią, która jednak okazała się być bardzo trwała, w przeciwieństwie do obudowy laminatora, która się z czasem mocno powichrowała, dodatkowo sterowanie dorobione kiedyś okazało się być też kiepskim pomysłem, głównie z powodu przedobrzenia.

Nowy laminator bazować miał na mechanice ze starego, zatem cała robota sprowadzała się do:

– wykonania obudowy. Nietopliwej, niezasłaniającej wałków, a jednocześnie dającej stabilną podstawę laminowanym przedmiotom.

– wykonania termostatu. Wskazującego temperaturę, prostego w użytkowaniu, ale z pewnymi funkcjami, na których mi zależało:

1) dwa podstawowe tryby pracy: termotransfer oraz laminowanie papieru,

2) wskazanie bieżącej temperatury,

3) możliwość jej prostego ręcznego przestawiania.

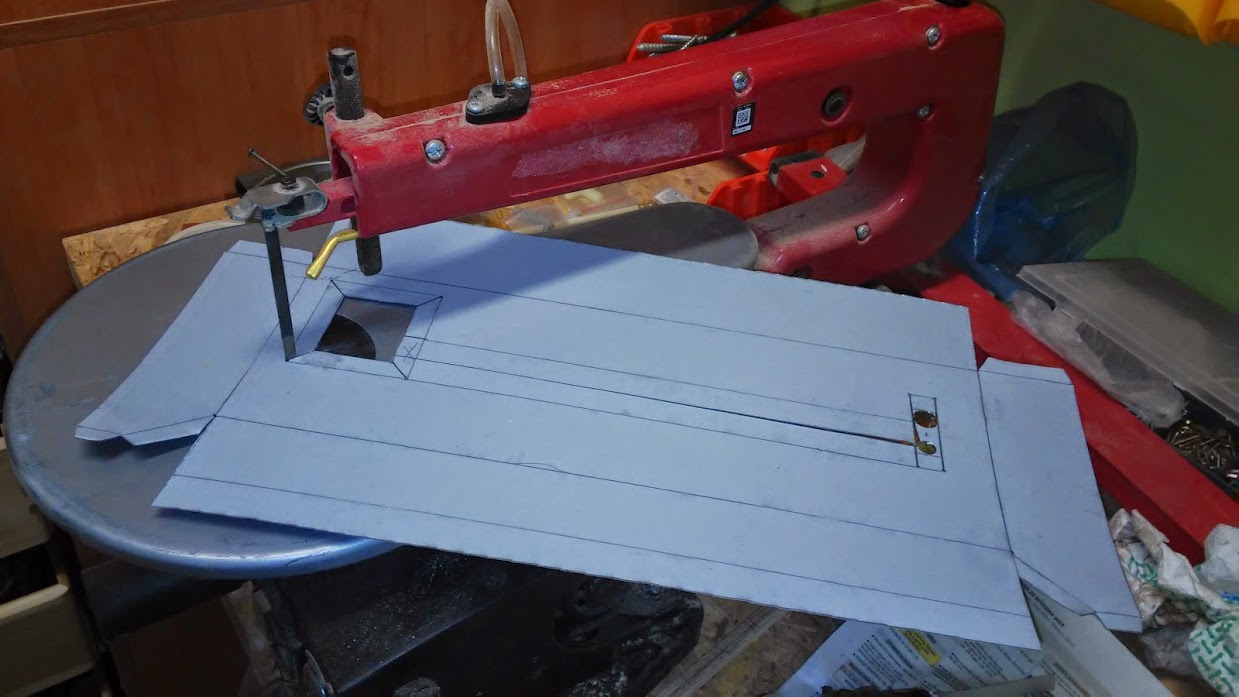

Obudowa: blacha 0,7mm, gięta amatorsko między deskami, po uprzednim nacięciu linii gięcia tarczką na dremelu. Otwory wycinane otwornicą do blachy i/lub wyrzynarką stołową z założonym bardzo drobnozębnym brzeszczotem (a ponieważ do posiadanej wyrzynarki nie mogłem takiego nigdzie kupić, brzeszczoty „do metalu” którymi zaś dysponowałem, przy próbie cięcia nimi blachy usilnie mnie przekonywały, że wolą ciąć moje palce, zrobiłem sobie go samemu przez skrócenie dostępnego w sklepach dłuższego bardzo drobnozębnego brzeszczotu od małej ręcznej piłki do metalu, rozhartowanie palnikiem jego końca i przewiercenie otworka do mocowania w wyrzynarce). Na zdjęciu: wycinanki, jak z „Małego modelarza”, tylko tekturka ciut sztywniejsza 😉

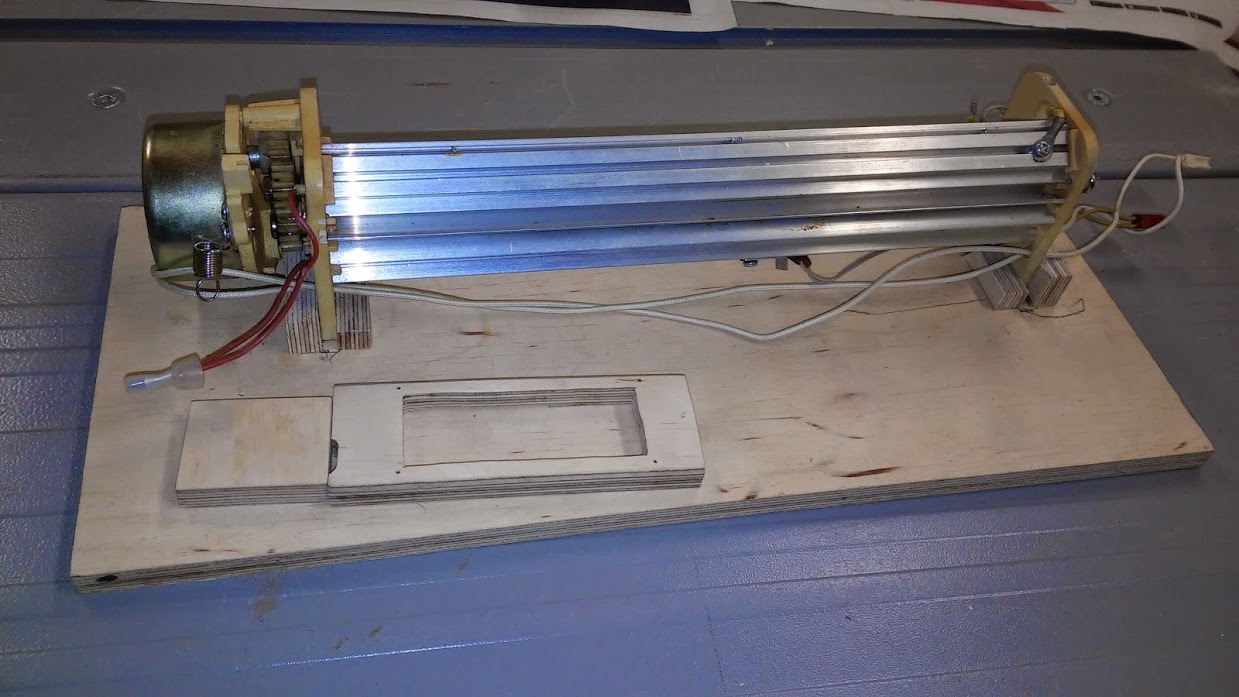

Spód obudowy wykonałem ze sklejki 10mm. Na spodzie ponaklejałem wsporniki do mechanizmu laminatora.

Mechanika po wstępnym zmontowaniu (na wierzchu leżą elementy do mocowania wyświetlacza i płytki z przyciskami i LEDami, przyklejone potem od wewnątrz obudowy do blachy):

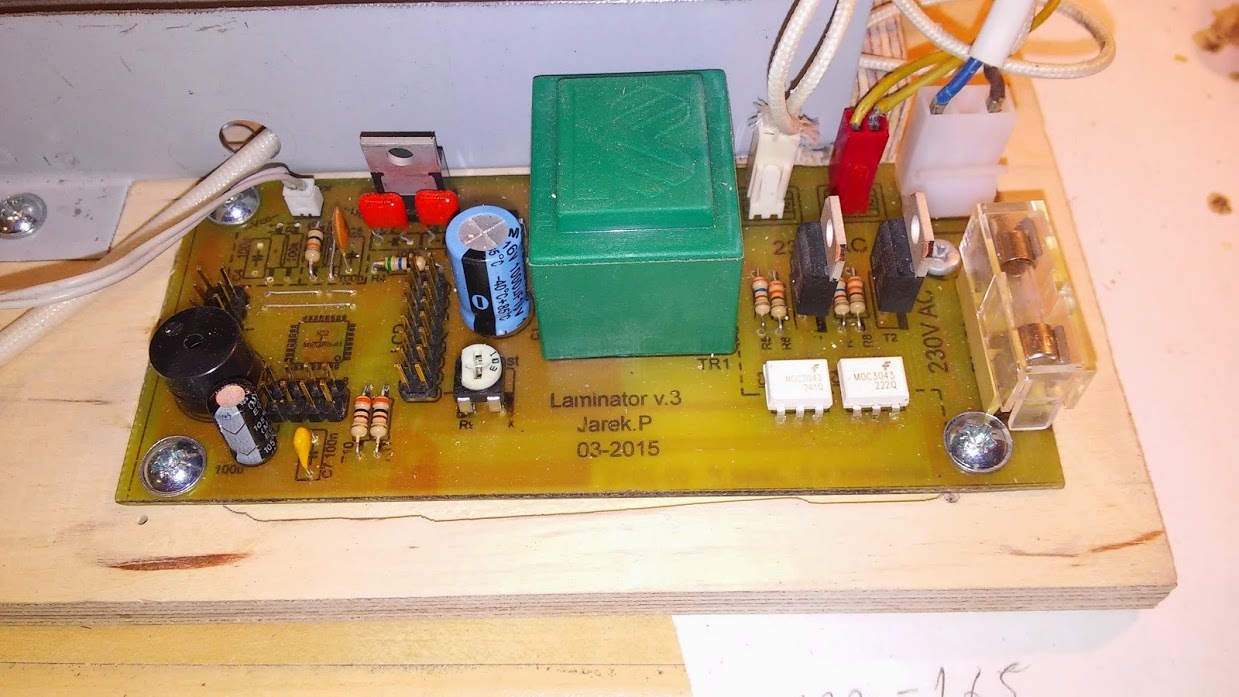

Elektronika: wykonana trochę z tego, co było pod ręką, czujnik temperatury jest wykonany z diody 1N4148, dokładnie tej samej, która kilka lat służyła przy poprzedniej wersji laminatora (a więc jest już pewna, a ja mam skalibrowany gotowy przelicznik t/u). Układu właściwie nie ma co komentować, ot zasilacz, procesor z peryferiami, dwa triaki do sterowania grzałki i silnika sterowane przez optotriaki i tyle.

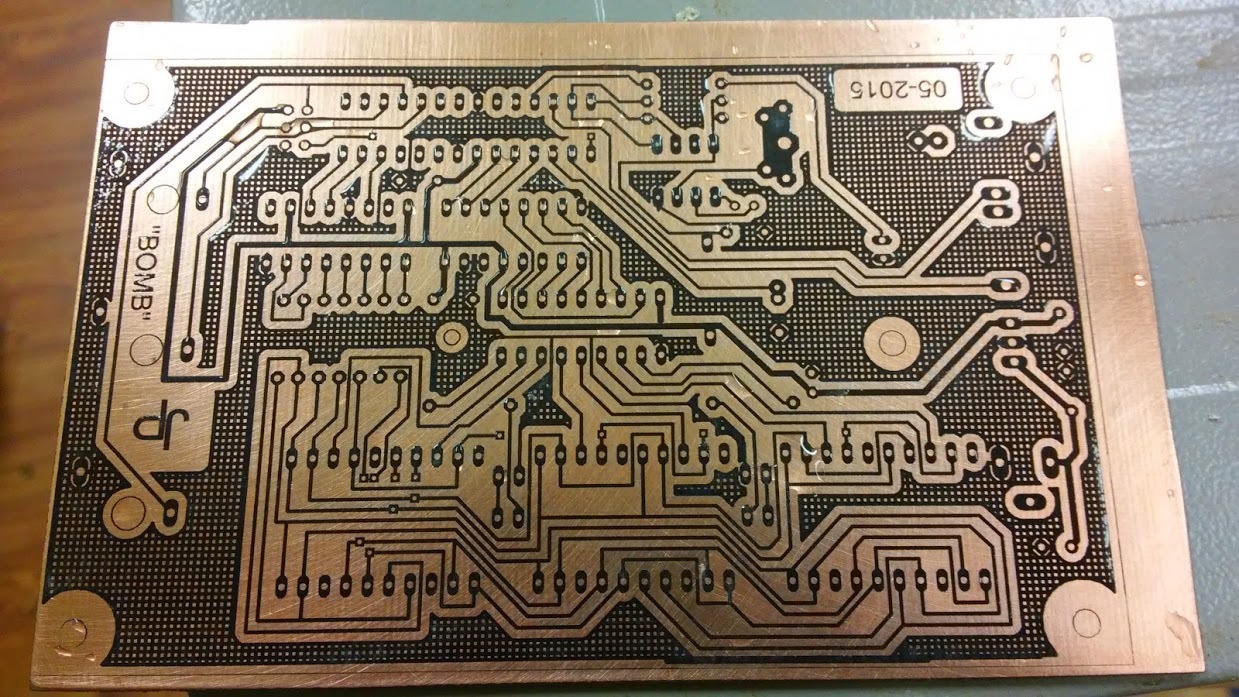

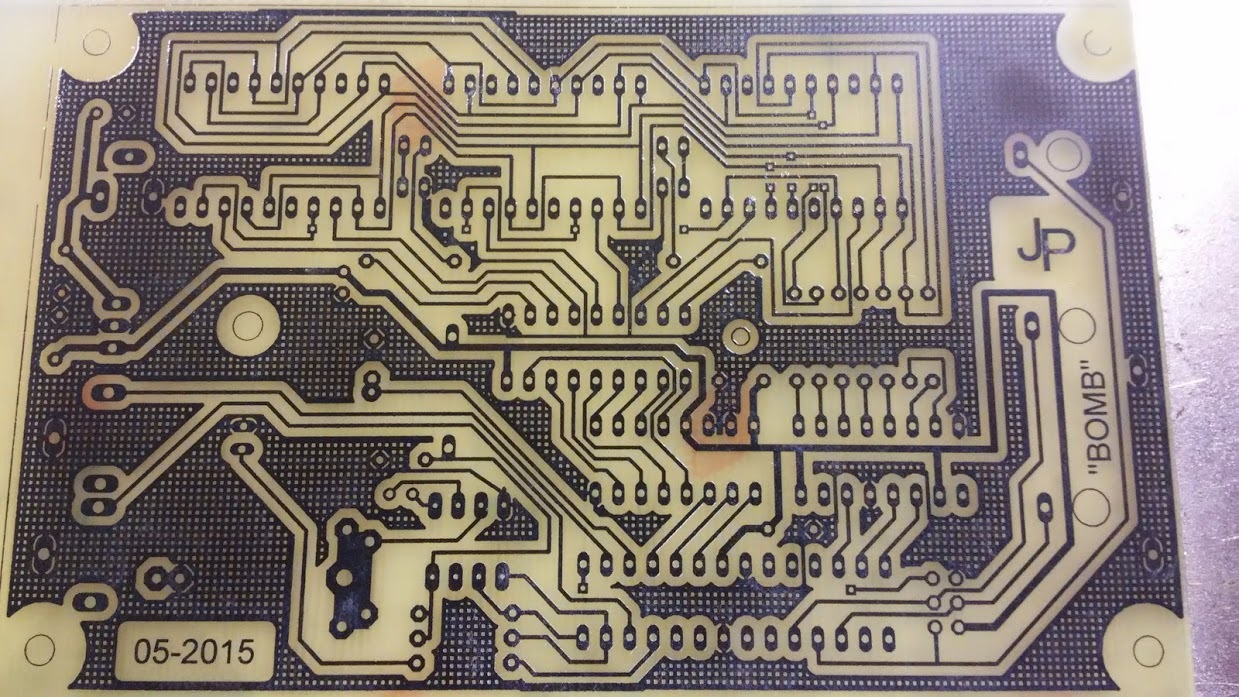

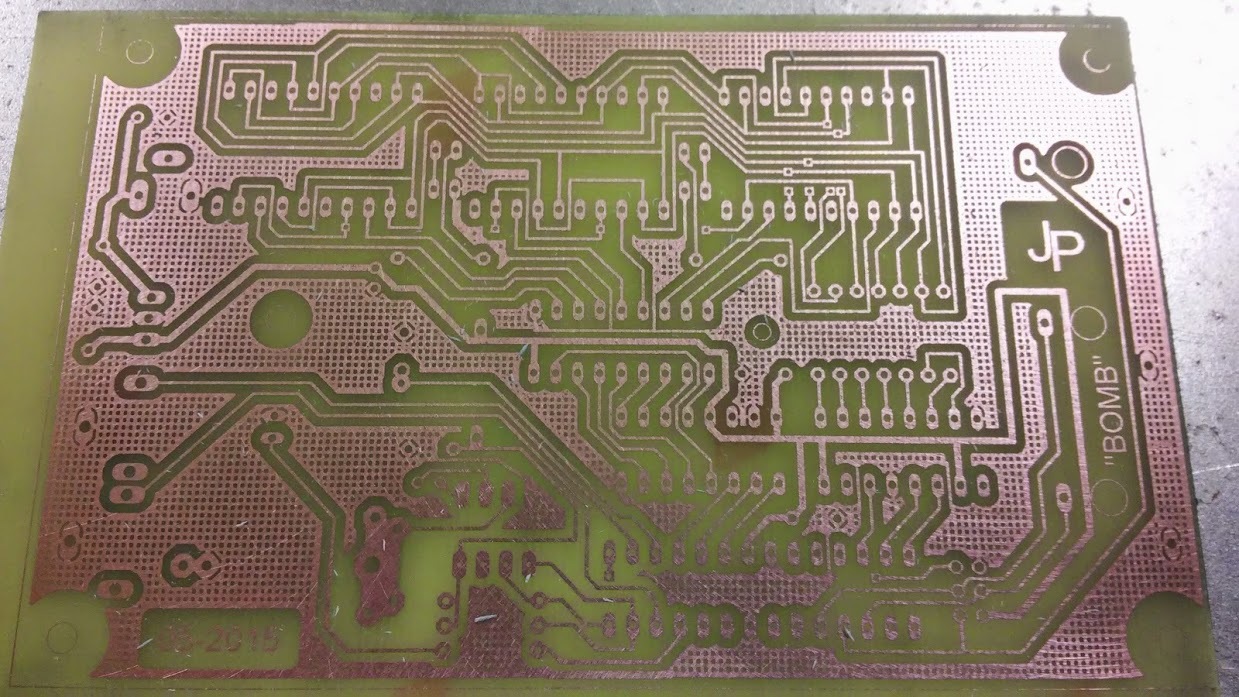

Płytka:

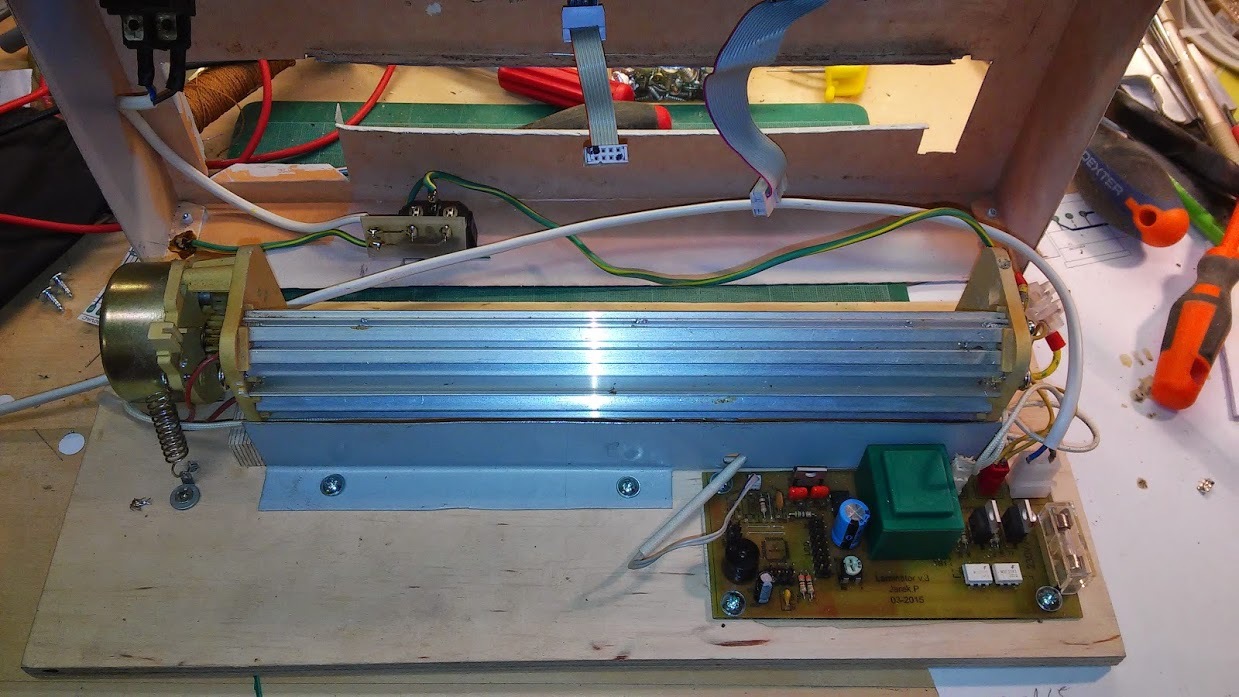

Zmontowane urządzenie od wewnątrz:

I efekt jak na razie ostateczny, w trakcie laminowania płytki testowej:

Całość pomalowana lakierem w sprayu jaki akurat był pod ręką. Osłona górnej grzałki wykonana z aluminiowego profilu, który znalazłem w szpargałach, płyta czołowa drukowana na kolorowej laserówce, a potem po prostu zalaminowana plastikową folią do laminowania dokumentów. Zgadnijcie na czym 🙂

Wyświetlacz osłonięty kawałkiem plexi 3mm (podfrezowana na obwodzie dzięki czemu na połowę grubości wchodzi w obudowę), dźwignia ABSu ma drewnianą gałeczkę wytoczoną w wiertarce z bukowego kijka i zaimpregnowaną pokostem dla efektu wizualnego 🙂

Soft: pisany w Bascomie (tak,wiem, że to grzech śmiertelny, ale co ja poradzę, lata temu dość dużo pracowałem w Pascalu i Bascom jest dla mnie naturalnym przedłużeniem tego, co umiałem i pamiętam, na C jakoś nie mogę się przestawić. Póki co Bascom mi wystarcza). Sterowanie grzałką odbywa się w przerwaniu, program zawarty w pętli głównej skupia się na samej obsłudze interfejsu użytkownika, jedynie narzucając parametry grzania. Nie wiem, czy jest sens dokładniej omawiać tutaj strukturę programu, jedną rzecz tylko zaznaczę: używając poprzedni laminator zaobserwowałem, że progowe sterowanie włącz/wyłącz trochę kiepsko się sprawdzało z powodu sporej bezwładności układu grzałka-wałek-czujnik. Zwłaszcza przy rozgrzewie to było widoczne, termostat wyłączał grzanie po osiągnięciu progu 180 stopni, a tymczasem wałki z rozpędu potrafiły dojść do ponad 190, zanim zaczęły stygnąć. Tu więc sterowanie zrobiłem ciut bardziej zaawansowane: grzałka pracuje pełną mocą do osiągnięcia temperatury t-20 stopni, po czym te ostatnie 20 stopni dogrzewa mocą malejącą (sterowanie grupowe) odwrotnie proporcjonalnie do brakującej temperatury, dodatkowo jest to zwizualizowane na panelu (LED „Grzanie” przy sterowaniu grupowym zaczyna migotać, tym słabiej im mniejsza moc, na LCD zaś coraz wolniej „przewija” się graficzne odwzorowanie rozgrzewania laminatora.

Kilka słów o sterowaniu: po uruchomieniu, odegraniu powitalnego hejnału i wyświetleniu krótkiego filmiku reklamowego ( 😉 ) urządzenie pyta o to, jaki tryb pracy chcemy uruchomić (laminator czy termotransfer…ator?). Po wybraniu trybu zostają uruchomione grzałki i obroty. Fakt osiągnięcia zadanej temperatury jest sygnalizowany na wyświetlaczu, cały czas też można regulować zadaną temperaturę przyciskami (skok co 5 stopni), „długim” przyciśnięciem przycisku zaś zmienia się tryb pracy, tym razem dostępne są trzy: Laminator, Termotransfer bądź Stygnięcie, używane do studzenia urządzenia.

Urządzenie ma wbudowane ograniczenie czasowe działania, z włączonymi grzałkami pracuje max. 15 minut, potem samo się przełączy w tryb Stygnięcia, w czasie którego cały czas będzie kręcił wałkami. piętnaście minut później wyłączy i wałki.

I tyle.

Płytka wykonana na tym laminatorze prezentuje się zaś jak niżej:

1) z przetransferowanym tonerem, jeszcze mokra po zmyciu papieru:

2) po trawieniu:

3) i po zmyciu tonera, płytka w stanie „saute”:

jak widać, ścieżki nie mają ŻADNYCH skaz ani przerw, na płytce są widoczne jedynie farfocle z papierowego ręcznika, którym ścierałem toner, poprzetrawiana jest również linia obrysowa płytki, wykonana eaglową grubością „zero”, a więc z zerowymi szansami na pozostanie w całości, no ale ona nie do tego w końcu służy.

Co można poprawić, zrobić lepiej?

1) na pewno równiej wyklepać obudowę :); Giąłem tą blachę zmagając się z brakiem porządnej giętarki (ta się własnie projektuje, jak zrobię, to się pochwalę), poza tym chyba trochę robiłem to na odwal się, więc ma nierówne krawędzie, nie jest zbyt dobrze spasowana, można to zrobić staranniej.

2) warto dorobić dźwiękową sygnalizację osiągnięcia zadanej temperatury, jakąś flage, która jest ustawiana przy każdej zmianie temperatury zadanej, a pierwsze jej osiągnięcie wywoła sygnał i flagę skasuje. Nie pomyślałem o tym w czasie pisania programu, a że urządzenie rozgrzewa się dość wolno (kilka minut), przydałoby się.

3) no i koniecznie trzeba popracować nad dopasowaniem regulacji proporcjonalnej. Wspomniany zakres tej regulacji (20 stopni od temperatury zadanej) jest ok, ale moc jest przycinana zbyt mocno, w rezultacie całość nie dogrzewa, żeby osiągnąć oczekiwaną temperaturę, trzeba ustawić trochę więcej, tym bardziej, im wyższa temperatura potrzebna. Dla laminatora (115stopni) trzeba dodawać z 5 stopni, ale dla termotransferu (180) trzeba ustawić 195, żeby mieć te 180. Zatem potrzebne jest po pierwsze ograniczenie głębokości regulacji mocy, po drugie, może uzależnienie tego parametru od temperatury oczekiwanej? Ogólnie dość ciekawy temat dla automatyka – specjalisty od regulacji 🙂

Dodaj komentarz