Cóż… wypada chyba zacząć od przeprosin za długawy okres czasu, jaki upłynął od ostatniego wpisu. Przepraszam zatem i jednocześnie dziękuję za zadziwiająco liczne maile, jakie dostałem przez ten czas, z pytaniami, co u mnie i czemu u licha nic nie piszę. Miłe to było w odbiorze, dziękuję zatem za wszystkie i po kolejnym takim zapytaniu postanowiłem choć małą aktualizację zrobić.

Nie pisałem nic, nie da się ukryć, złożyło się na to wiele przyczyn, od natłoku pracy w pracy począwszy, poprzez mocne spowolnienie jakichkolwiek własnych prac, na ogólnym braku weny skończywszy. Ale to nie było tak, że przez ten rok nie robiłem nic, bo działo się dużo 🙂

Zatem na początek – kubłowystawiatoinator! Tak, jest już w zasadzie skończony, działa i już ma za sobą kilkakrotne samodzielne wystawienie śmieci na ulicę. Opiszmy jednak jego historię po kolei. Ostatni wpis na jego temat skończyłem na nowym silniku od Multipli. Który był ok, dawał moment obrotowy jak koń, miał jednak trzy wady:

– był woooooooolllllnyyyyy, jak żóóóółłłłwwwww,

– miał zasilanie 12V,

– był raczej mało wodoodporny.

Pierwsza wada może nie była aż tak istotna, bowiem gdzie ma się śpieszyć kubłowi ze śmieciami, ale jednak cierpiała na tym trochę ambicja, bo ta chciała wizji kubła wyjeżdżającego przed posesję w sposób dziarski, przy marszowej muzyce, a nie czegoś, co się porusza z prędkością zmęczonej życiem dżdżownicy, przy akompaniamencie pierwszej połowy Bolera Ravela. Schowałbym jednak ambicję do kieszeni (nie pierwszy to byłby raz, gdy w moich wynalazkach ambicja przegrywała z szarą rzeczywistością, przyzwyczaiła się już), gdyby nie wada druga. Taki silniczek potrafił pociągnąć do 10A prądu, zatem wymagał i całkiem sporego zasilacza i do jego sterowania też było potrzebne coś sporego: duży przekaźnik albo mosfet na sporym radiatorze, wszystko spore, skomplikowane i wyraźnie się już nie mieszczące w obudowie na elektronikę, która była już kupiona, oczywiście duża i na wyrost, ale tego, co do niej trzeba było upchać za diabła jak się okazało, nie mieszcząca. No i do tego jeszcze dochodziła wada trzecia wymuszająca konieczność wykonania wodoszczelnej obudowy mechanizmu, mieszczącej i silnik i przekładnię.

To wszystko wywołało we mnie chwilową załamkę i zacząłem się zastanawiać nad wersją alternatywną. Bruździł mi tu ewidentnie wybrany silnik, zatem dla niego właśnie zacząłem szukać alternatyw. Potrzebny mi był silnik 230V z przekładnią redukcyjną i takiego też szukałem. Oczywiście, nie ma problemu, na rynku takich jest do wyboru do koloru, wystarczy wpisać w google „motoreduktor” i sobie wybrać coś. Ceny przeciętnie startują od 500 zł. Za używany.

No, ale od czego znane portale ogłoszeniowe. I różne okazje. Oj dużo ich przejrzałem, wiele było też dodanych do koszyka jako interesujące. Najprzeróżniejsze silniki od maszyn rolniczych (duże, drogie), napędy od kiełbasiarek i gastronomicznych maszynek do mięsa (drogie), wiele silniczków ładnych i zgrabnych, ale mocno niepewnych (typowy opis: „nie testowany, bo nie mam kabla”, zwykle zapala czerwone światełko alarmowe „oszust detected”). I wtedy trafił się ON. Prawdziwa perełka, królewski dziedzic zagubiony wśród pospólstwa, cudo nie silnik, 120W z piękną przekładnią, wszystko hermetyczne, IP68 tak na oko, małe zgrabne, z wyraźnie widocznym szlachetnym pochodzeniem (jakaś przemysłowa automatyka). I był sobie ten silniczek na OLX, samotny i przez nikogo nie chciany, bowiem każdy potencjalnie zainteresowany spoglądał tylko na parametry, wśród których było wymienione zasilanie: 180V DC, spluwał z pogardą i szedł dalej, mimo, że cena silnika była już mocno atrakcyjna (poniżej 100 zł, o ile mnie pamięć nie myli). Potrzeba było konesera, który wypatrzy w gnoju tą perełkę i się po nią schyli.

Jamże to był! Przytuliłem biedactwo, wyczyściłem, przesmarowałem ośki, nawet jak mogłem, odpiaskowałem obudowę, a część pierwotnie malowaną, odmalowałem ponownie, zostawiając jedynie niezamalowane naklejki fabryczne, bo szkoda mi ich było zakrywać. Nietypowe zasilanie? Żaden problem! Napięcie sieci ma wartość skuteczną 230V, tak? A silnik ma być zasilany z napięcia stałego, tak? No to, bracie, daj jej(mu) jedną diodę i już! (cytując Osła ze Shreka, może niezbyt ściśle). Wyprostowane jednopołówkowo 230VAC daje nam może niezbyt czyste DC, ale za to, jak nietrudno policzyć (230/√2) wartość skuteczna takiego jednopołówkowo prostowanego napięcia wynosi 160V. A to jest tylko ok 10% mniej, niż znamionowe 180V (miało być ok, gdyby nie było, w zanadrzu miałem jeszcze autotransformator dodający brakujące 20V, okazał się być niepotrzebny, ze 160V jest dobrze), stałoprądowe zasilanie zaś oznacza prosty sposób zmiany kierunku obrotów – mniodzio po prostu!

Żeby nie przedłużać wywodów – oto i on. Już zainstalowany, ze sprzęgłem (pokazywanym w poprzednim wpisie) przykrytym obudową, z puszką na niezbędne połączenia, całość w zasadzie gotowa do pracy:

Z silnika przez dławik wyprowadzony kabel zasilający (oryginalny wymieniłem), na obudowie puszka instalacyjna, z której wystaje jeden z kontaktronów sygnalizujących położenie krańcowe wózka. Kontaktron w aluminiowej obudowie kupiłem gotowy, jest to czujnik Satela.

Część mechaniczną uznawszy za skończoną i gotową do pracy, postanowiłem się zabrać za elektronikę. Z góry założona jako modułowa (i całe szczęście!), tu niestety szkoda, że nie opisywałem tego na bieżąco, bo dużo się działo, ale postaram się nadrobić. Serce urządzenia – procesor. Mój aktualnie ulubiony ESP, wybrałem wersję 07 z uwagi na gniazdko do zewnętrznej anteny (całość miała być w śmietniku, za betonową ścianą, porośniętym gęsto winobluszczem – przeczuwałem z góry pewne problemy z łącznością z domowym wifi). Gotowy moduł, już zamocowany w obudowę widać na zdjęciu na dole, u góry złącza z komunikacją I2C do ewentualnych rozszerzeń (jedno miało być do wagi, drugie na wszelki wypadek). Taśma do łączenia z resztą urządzenia, dodatkowe złącze zasilania i u dołu cztery zestawy obsługi przycisków. Przyciski znalazłem na aliexpres, ładne, hermetyczne i podświetlanie, wykorzystałem je jak tylko się dało, zatem procesor nie tylko czyta ich stan, ale i steruje ich podświetleniem, więc przycisk od razu może nam sygnalizować, co się dzieje z urządzeniem. Nietrudno zauważyć, że moduł jest przygotowany pod cztery przyciski, wykorzystane są dwa (widoczne na zdjęciu, pozostałe dwa przewody niknące poza kadrem są niepodłączone) stanowią rezerwę taktyczną. Po drugiej stronie płytki mamy zaś mały wyświetlacz OLED, może niespecjalnie potrzebny dla urządzenia działającego w śmietniku, ale dałem go dla czytelnej prezentacji co się dzieje z całością, przydawało się to bardzo przy próbach.

Wyobrażałem sobie to tak, że procesor z softem to będzie ta trudna część, a osobna płytka z elementami sterującymi to już będzie inżynieryjne miodzio. Oczywiście, realnie odbyło się to dokładnie na odwrót: część procesorowo – softowa była samą przyjemnością, wszystko działało od strzału, program się zrobił fajny i przyjemny, tematem pobawiłem się tak, że nawet na ekraniku animowany obrazek kubła dodałem jako wizualizację co się z nim dzieje.

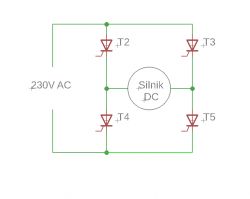

Płytka sterująca zaś – o tu, to były jaja. Czy może nawet cała jajecznica, wykonana na bazie mojego braku doświadczenia ze sterowaniem odbiornikami mocy, a niestety wymyśliłem sobie, że zrobię to superelegancko, na tyrystorach. Teoria była piękna: silnik DC, zasilany wyprostowanym jednopołówkowo napięciem sieci? No to trzeba go wstawić w mostek Graetza zbudowany z tyrystorów i wyzwalać gałęzie mostka na krzyż, w ten sposób uzyskując wygodne sterowanie i ruchem i obrotami:

W ten sposób wyzwalając tyrystory na krzyż, czyli T3+T4 albo T2+T5 miałbym ładnie przełączane kierunki obrotów. Zbudowałem to w jakimś programie do symulacji, działało pięknie. Powstała więc płytka, tyrystory sterowane przez optotizolację, miodzio. Podłączam, zamiast silnika póki co żarówka, druga żarówka w szereg z zasilaniem, podaję sterowanie otwierające tyrystory dla jednego kierunku – działa! Stop – gaśnie. Drugi kierunek – działa. Cały szczęśliwy, dumny z siebie, wywalam żarówkę, zamiast niej podłączam silnik i znów: jeden kierunek: działa. Stop – stoi. Drugi kierunek….

Tak, to chyba najlepiej obrazuje przebieg doświadczenia.Szczerze mówiąc, nawet nie wiem, który z tyrystorów mi się nie zamknął przy „stop” i dlaczego, ważne jest to, że przy puszczeniu drugiej pary zostało wykonane piękne zwarcie zasilania, bezpiecznik na płytce oczywiście był, odparował bodajże w tej samej milisekundzie, co tyrystory. Wszystkie.

Rzecz pewnie była do dopracowania, w końcu falowniki sterujące takimi a i dużo większymi silnikami są robione i to działa, więc działałoby i tu, ale cóż. Trzeba było sobie uświadomić, że a’la falownika od zera to ja szybko nie zrobię, prościej było to zrobić prymitywnie, ale skutecznie, z przekaźnikiem zmieniającym kierunek obrotów, jedynie zostawiłem sobie triaka do załączania i wyłączania.

Wersja druga sterowała silnikiem pewnie i skutecznie. Przyszła zatem pora na spięcie razem płytek i sprawdzenie, jak to współpracuje. Współpracowało, ale też zauważyłem pewne problemy, o których nie chcę już nawet drobiazgowo pisać, w każdym razie istniało ryzyko niekontrolowanego odpalenia silnika, co oczywiście było niedopuszczalne. Powstała zatem wersja trzecia, zrobiona już na ładnie, z profesjonalnie wykonaną płytką w chińskiej płytkarni (głównie z powodu, że była na tyle złożona, że sam już bym jej nie zrobił):

Zdjęcie jest wycinkiem fotografii pokazującej już finalnie działające urządzenie, innego niestety nie mam, ale tu wszystko widać. Widać np. datę, kiedy płytka została zamówiona…

Widać też trzy układy scalone – są to bramki NAND, zwykłe stare TTLe, na których przypomniawszy sobie zapomniane niemalże od czasów studiów tablice Carnaugha zrealizowałem podstawową logikę urządzenia. Dzięki temu, nawet jeśli procesor całkowicie pójdzie w maliny, zawiesi się, czy zepsuje, bardzo niskopoziomowo jest realizowana podstawowa funkcja a zarazem zabezpieczenie: po osiągnięciu krańcówki, dalszy ruch silnika w jej stronę jest niemożliwy, a samo uruchomienie silnika wymaga zgrania ze sobą stanu dwóch portów procesora i jeszcze trzeciego zależnie od potrzebnego kierunku (a wybranie złego spowoduje brak reakcji), więc przypadkowe włączenie „bo procesor się zbiesił” jest może nie to, że niemożliwe, ale bardzo mało prawdopodobne.

Widać przekaźnik do zmiany kierunku obrotów, triak do załączania obrotów, mnóstwo elementów przeciwzakłóceniowych (triak jest w pełnej konfiguracji do pracy z obciążeniem indukcyjnym, przesuwnik fazy RC na pokładzie). Poza tym niby klasyka, ale trzy rzeczy na tej płytce zasługują na bliższe omówienie:

1) po prawej stronie płytki, ponad dużą diodą (prostowanie jednopołówkowe do zasilania silnika, dioda dana z dużym zapasem) jest mały, powierzchniowo lutowany scalaczek. Ten scalaczek to jest, proszę wycieczki, cudo w czystej postaci, nazywa się ACS712 i jest to scalony przetwornik do pomiaru prądu, AC, DC – bez różnicy, żadne boczniki pomiarowe nie są mu potrzebne, bowiem układzina ta ma w sobie czujnik Halla który mierzy po prostu pole magnetyczne przewodnika, przez który płynie prąd. Wygodnie, komfortowo, układy obsługują do 20A, ja wykorzystałem wersję 5A, a ponieważ w normalnym trybie prąd mojego silnika jest poniżej ampera, jest tam jeszcze dodany wzmacniacz operacyjny dla rozszerzenia zakresu pomiarowego. Tenże zestaw mierzy chwilowy prąd pobierany przez silnik i to jest dodatkowe zabezpieczenie układu na wypadek zablokowania wózka bądź poważniejszej awarii, nic się nie spali, gdy prąd wzrośnie powyżej wartości granicznej, napęd się wyłączy, komunikat „awaria” wyskoczy gdzie trzeba…

2) widoczny na płytce zielony LED opisany jako „Rygiel” i po prawo od niego czarny przewód wychodzący z gniazdka, nie widać tego, ale również opisanego jako „Rygiel”. Gdy powstawała płytka, teoria była taka, że wózek kubłowystawiatoinatora będzie pchał furtkę, w ten sposób ją otwierając (a ciągnął zamykając) i to było wyjście do rygla elektromagnetycznego, który miał zwalniać zaczep furtki, żeby się ją dało otworzyć. Przy próbach praktycznych jednak wyszło mi, że to kiepski pomysł z uwagi na asymetrię napędu: wózek jest pchany tylko z jednej strony, furtka dokładnie z drugiej i niby to działało, silnik ma tutaj taki zapas momentu obrotowego, że otworzenie tej furtki nie stanowiło dla niego problemu, ale przy testach, gdy starałem się zasymulować skrajnie niekorzystne warunki, wyszło mi, że przy nieobciążonym wózku (pusty kubeł) i jakimkolwiek oporze na furtce (winorośl, śnieg, ślimaki, pies sąsiadów) wózek z jednej strony pchany, a z drugiej blokowany ma tendencję do wykolejania się. Zatem furtka dostała swój siłownik otwierający ją niezależnie, do tego tematu za chwilę wrócę. Wolne wyjście zaś, żeby się nie zmarnowało, zasila taką oto lampę ostrzegawczą (która mi się naddała po zainstalowaniu napędu do otwierania bramy wjazdowej – zupełnie osobny temat)

Zdjęcie mało wyraźne, bo robione z balkonu, zoomem w telefonie, przedstawia „dach” śmietnika, obecnie gęsto porośnięty winobluszczem, spomiędzy liści wystaje lampa oraz zewnętrzna antena wifi do procesora. Niestety wystawienie anteny ponad te liście okazało się być niezbędne, inaczej łączności nie było wcale. Sama lampa zaś ma w założeniu migać z rzadka w czasie, gdy kubeł jest wystawiony (z domu tego nie widać), bądź migać często w przypadku stwierdzenia awarii, zablokowania wózka bądź jakiegokolwiek stanu nieoczekiwanego. Piszę to zdanie w trybie „planowania”, bowiem soft realizujący te funkcje jest cały czas nie wrzucony do urządzenia, jakoś nie było kiedy 🙂 Kubłowystawiatoinator działa i bez tej lampy, kiedyś dogram, wraz z bardziej istotnymi zmianami. I wracając do płytki:

3) w jej dolnej części widać absolutny brak zasilacza 🙂 Jest to pokłosie zmiany z punktu 2, czyli dodania siłownika do furtki. Pierwotnie był tu fajny zasilacz 12V/1A „w kostce” zasilający całą elektronikę, niestety dla siłownika furtki zasilanego z 12V potrzebne było coś większego. A ponieważ mnożenie zasilaczy nie miało sensu, usunąłem go, wszystko jest teraz zasilane z tego większego.

Nie pozostaje nic innego, niż pokazać elektronikę w całości. Oto i ona:

Skrzyneczka IP68, na drzwiach płytka procesora i przyciski: sterujące wyżej, wyłącznik główny u dołu. Wewnątrz skrzynki płytka sterująca, wspomniany większy zasilacz „od ledów” (2A, więc żadna armata, do małego siłownika wystarcza) i dodatkowa płytka do sterowania siłownikiem furtki. Nie ma na niej żadnych mądrości, ot proste rozszerzenie do procesora, podłączone przez I2C do jednego z gniazd rozszerzeń, które cudem przewidziałem, że mogą się przydać i dodałem na płytce procka. Przekaźniki: kierunku obrotów, start-stop i w drugą stronę, odbiór impulsów z wbudowanego w siłownik impulsatora.

CDN (naprawdę, obiecuję!)

Visit Today : 47

Visit Today : 47 Hits Today : 70

Hits Today : 70 Total Hits : 1407660

Total Hits : 1407660 Who's Online : 3

Who's Online : 3

Commented: 14 lipca 2020 at 21:29

O a coś mnie dziś naszło spojrzeć tutaj i proszę ale niespodzianka. Chociaż po cichu dalej liczę na ciąg dalszy historii telekomunikacji (chyba że ta historia już się skończyła).

Commented: 31 lipca 2020 at 09:39

Ja już straciłem nadzieję na nowe wpisy, może w czasie pandemii nadrobi Pan trochę zaległości z wpisami;-)