Odcinek drugi drukarkowego story zaczynamy od strzału z grubej rury (przy czym uprasza się o skupienie wzroku na pierwszym planie, tak, wiem, że mam w warsztacie bałagan, ale jest to bałagan twórczy!):

Tak, drukarka zaczyna już wyglądać. W czasie montażu mechaniki powyłaziły mi różne problemy i problemiki, w zasadzie normalne dla prac o większym stopniu złożoności i choć nie było to szczęśliwie nic, co stanowiłby poważny problem, jednak krwi trochę napsuło.

Przede wszystkim plastiki, jak w praniu mi wyszło, drukowane były na źle skalibrowanej drukarce, która w dodatku nie trzyma geometrii, przez co widoczna na zdjęciu czarna podpora stołu roboczego ma zbyt krótki wymiar pionowy – dzięki temu nie mieściły mi się łożyska, musiałem rzeźbić ich gniazda ręcznie, zła geometria zaś, konkretnie brak prostopadłości między osiami X i Y powoduje, że wszystkie wydrukowane elementy są nieprostopadłościenne. Szczęśliwie nie powoduje to tutaj żadnych problemów (mogłoby w przypadku elementów współpracujących z osią X, ale ponieważ wszystkie te elementy były drukowane na jednej drukarce, przekoszony wymiar się powtarza na nich wszystkich i nie sprawia problemu na szczęście. Niemniej, po przyłożeniu kątownika, zwłaszcza do większego gabarytowo elementu można się zdziwić:

Trochę uwag mam też i do samego projektu. Nie chciałbym tu zostać uznany za marudę, który nie dość, że korzysta z cudzego projektu, to jeszcze się czepia, ale już przy montażu mam wrażenie, że przydałby się niektórym elementom mały update. Choćby mocowanie tego wszystkiego – autor projektu przewidział skręcanie na śruby M3, plastiki mają otwory tak kalibrowane, że teoretycznie gwint M3 łapią. I w większości przypadków faktycznie wystarczy w plastik wkręcić śrubę, mam wrażenie, że w otworach jest nawet wydrukowany zarys gwintu, wszystko trzyma pięknie. Jednakże elementy montowane w narożnikach obudowy (podpory wałków i silników) miały w moim przypadku te otwory już zbyt dużej średnicy, śruba M3 łapała, ale próba nawet lekkiego dociągnięcia zrywała gwint. A ponieważ ich konstrukcja uniemożliwia użycie nakrętek po drugiej stronie, miałem do wyboru: albo przekalibrować otwory pod M4 albo użyć drewnowkrętów. Wybrałem drewnowkręty, jak widać, mechanika zmontowana, trzyma się:

Słabym punktem tej drukarki jest również ekstruder, jego konstrukcja jest ewidentnie nieprzemyślana, osią obrotu dźwigni dociskającej filament jest bowiem śruba mocująca silnik. Długa śruba M3, którą przy odrobinie wysiłku można zgiąć palcem. U kolegów, którzy tą drukarkę już zrobili ten ekstruder działa, jednak jak z lektury wątku twórcy projektu wynika, wiele osób z tym ekstruderem ma problemy, zatem pewnie trzeba będzie nad tym posiedzieć. Może dorobić podparcie osi obrotu z drugiej strony, może całą plastikową dźwignię zastąpić frezowaną z aluminium? Nie wiem, się zmontuje, się zobaczy, póki co ekstruder u mnie wygląda tak:

Zdjęcie robione dzisiaj o świcie, nieostre, zrobię lepsze, to podmienię. Jest to oczywiście dopiero zaczątek ekstrudera, reszta jego elementów cały czas idzie (czołga się, tyłem) do mnie z Chin.

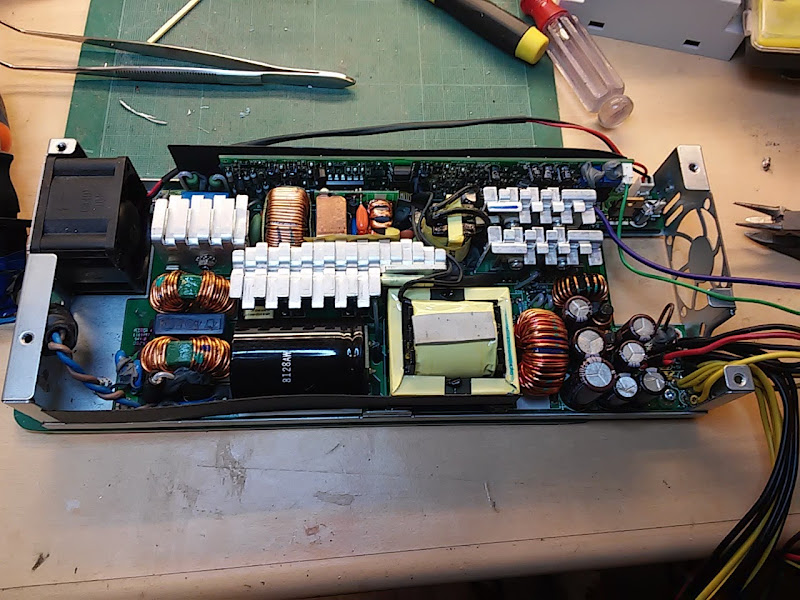

Elektronika takoż, dopiero nadejdzie (a że w piątek dopiero na statek wsiadła, to trochę jeszcze poczekam), więc z elektroniki póki co mam jedynie zasilacz. W roli zasilacza użyłem serwerowego modułu PS z serwera Supermicro. Naczelną cechą serwerów Supermicro jest zaś, jak już miałem okazję się przekonać kiedyś i jak ponownie przekonałem się teraz po zakupie tego zasilacza, że hałas produkowany przez nie jest z kategorii raczej supermacro. W zasilacz są wmontowane dwa wentylatory o podwyższonej wydajności, powodują one, że zasilacz przy pracy wydaje z siebie świst trochę tylko cichszy od pracującego nowoczesnego odkurzacza. Co przy drukarce zasilanej z takiegoż zasilacza i wobec faktu, że typowy wydruk 3D zapuszczamy na noc i idziemy spać, czarno wyglądało, zwłaszcza wobec drukarki używanej w domu. Z tego właśnie zresztą powodu zakup tego zasilacza najpierw odradziłem koledze, potem jednak po namyśle sam go kupiłem, stwierdzając, że problem hałasu jakoś ogarnę, a gabaryty tego zasilacza pasowały mi idealnie.

Zasilacz po zakupie został poddany licznym amputacjom, w wyniku których stracił pokaźną część okablowania, zniknął też jeden z wentylatorów, drugi zaś zostanie wyposażony w prosty moduł elektroniczny, który uzależni obroty wiatraka od temperatury radiatorów zasilacza. Myślę, że wobec faktu, że będę wykorzystywał najwyżej 50% mocy zasilacza, a i to jedynie w porywach, jeden wentylator, ze zredukowanymi obrotami powinien spokojnie wystarczyć, zwłaszcza, że będzie miał do schłodzenia tylko zasilacz, a nie jeszcze pół serwera po drodze. Z prób robionych na stole wyszło mi, że przy kilkuamperowym obciążeniu radiatory się robię jedynie lekko ciepłe nawet w ogóle bez wentylatora. A jeśli się zrobią mocno ciepłe – wspomniana wyżej elektronika podkręci wentylator choćby i do odkurzaczowego maksimum, jeśli będzie taka potrzeba.

Na zakończenie, żeby choć zdanie o czymś innym, niż drukarka dodać – w weekend została nastawiona trzecia edycja cydru domowego, tym razem na bazie soku jabłkowego z 20% dodatkiem soku z czarnej porzeczki:

Cydr v.2 sobie refermentuje w butelkach, za jakieś dwa tygodnie degustacja. Ten zaś musi poczekać do sierpnia. W międzyczasie zaś – może nastawię znów piwo? Dawno nie robiłem…

Visit Today : 112

Visit Today : 112 Hits Today : 386

Hits Today : 386 Total Hits : 1453386

Total Hits : 1453386 Who's Online : 3

Who's Online : 3

Dodaj komentarz