Konstrukcja niniejszej wytrawiarki powstała z konieczności, moja dotychczasowa mniej więcej 25-letnia wytrawiarka w formie kuwety fotograficznej na przyklejonych kółkach, kołysanej silniczkiem od programatora zaczęła się już rozpadać, poza tym od początku miała pewne ograniczenia, od braku podgrzewania począwszy, na wielce problematycznym trawieniu płytek dwustronnych skończywszy. Na temat budowy tego urządzenia piszę już od jakiegoś czasu na łamach blogu, jeśli ktoś jest ciekaw historii powstawania wytrawiarki (pierwotnie zaplanowanej w totalnie innej wersji), zapraszam do przejrzenia wpisów zebranych w kategorii „wytrawiarka”.

Nowa konstrukcja jest typową, „modną” wśród elektroników wytrawiarką pionową z napowietrzaniem, jednak robiąc ją chciałem uniknąć plątaniny wężyków i kabli przewieszających się przez krawędź akwarium, zależało mi na czymś, co będzie i funkcjonalne i schludne zarazem, stąd kanały powietrzne „kryte” w bokach i dnie zbiornika.

Akwarium

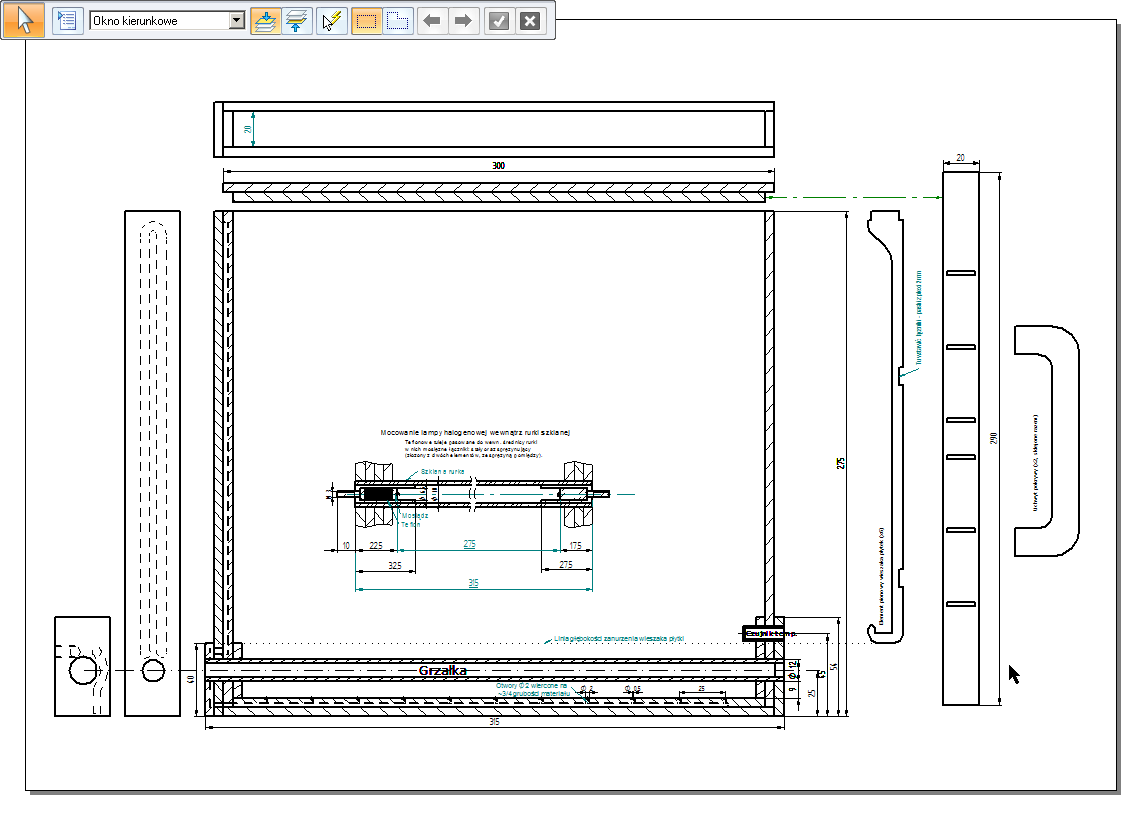

Konstrukcja zbiornika jest wykonana w całości przy użyciu elementów wycinanych laserowo z plexi grubości 5mm. Gotowy plik dwg do pobrania znajduje się u dołu strony, usługę wycięcia takich elementów można sobie zamówić w dowolnej plotterni dysponującej laserową wycinarką, podejrzewam, że i na frezarce CNC też dałoby radę, elementy na rysunku są rozstawione z kilkumilimetrowymi odstępami, więc frez przejdzie.

Załączony plik zawiera elementy w pewnym nadmiarze, większość pasków oraz wszystkie drobiazgi są dublowane, niektóre w kilku wersjach – zamawiałem materiały do prototypu i chciałem być przygotowany na ewentualne niepowodzenia 🙂 Prócz elementów wycinanych laserowo z plexi 5mm będą potrzebne dwa centymetrowe paski z plexi 2mm, te już można sobie wyciąć samemu po prostu obłamując na krawędzi stołu po mocnym nacięciu ostrym nożem.

Poniżej rysunek złożeniowy, zamieszczam go jako printscreen, ale zainteresowanych dokładniejszym przyjrzeniem się budowie zachęcam do pobrania pdfa (albo pliku cad – do pobrania u dołu strony), bo rysunek jest w takiej skali, że na jpg’u niewiele widać poza ogólnym zarysem.

trawiarka v2 – złożeniówka (PDF)

Zakładane przeze mnie wymiary zbiornika to było mniej więcej 30x25cm, z grubością jak najmniejszą z uwagi na niezbędną ilość roztworu trawiącego, ale tak, by weszła do środka grzałka z sensownym luzem po jej bokach. Z tego też powodu zrezygnowałem ze zwykle stosowanych w takich projektach grzałek akwariowych, te popularne są po prostu za grube, a nawet z rzadka dostępne cienkie, mają na końcu gumową gruchę, która wymusza i tak odstęp między ściankami rzędu 25-30mm. U mnie ten odstęp wynosi 20mm i choć dałoby się mniej stosując jeszcze inną grzałkę, to jednak schodzenie z tego wymiaru nie ma już sensu z uwagi na wygodę operowania płytką. Będę o tym pisał dalej.

Wynikowe wymiary zewnętrzne zbiornika to 315x275x30mm, wewnętrzne zaś: 290x265x20mm, do wytrawiarki wchodzi 1l roztworu (a jeśli potrzeba, np. do dużej płytki, to „po brzegi” można wlać 1,5l). Realny maksymalny rozmiar trawionej płytki: 290x200mm.

Konstrukcję akwarium pokazuje rysunek: napowietrzanie wydobywa się z kanału w dnie zbiornika, a przed powodzią po wyłączeniu pompki napowietrzającej zabezpiecza „syfon” w jednym z boków zbiornika. Zarówno kanał napowietrzający, jak i syfon powstały przez wyfrezowanie odpowiednich kanałów w plexi. Frezowanie plexi jest dość łatwe, ja to robiłem na frezarce, ale myślę, że dałoby się i przy pomocy wiertarki na statywie, prowadząc materiał po stoliku ręcznie, zapewniając mu jedynie jakieś boczne podparcie, po którym będziemy przesuwać frezowany pasek. Problemem przy frezowaniu plexi jest topienie materiału. Stopione tworzywo zakleja frez i uniemożliwia równe frezowanie, dlatego należy tego zjawiska unikać: małe obroty, ostry frez (dobrze się sprawdzają frezy „do drewna”), ewentualnie chłodzenie miejsca frezowanego, choćby wodą. W moim egzemplarzu frezowałem rowki szerokości 5mm, na głębokość 2,5mm.

Drugim istotnym elementem akwarium jest grzałka. W roli grzałki wykorzystałem żarnik halogenowy wyciągnięty z fusera złomowanej drukarki laserowej, bo taki miałem w warsztatowych „przydasiach”, niemniej zamiast niego można użyć choćby spirali grzejnej, do kupienia w sklepach z częściami AGD. Grzałka taka, czy to halogen, czy spirala, nie może być oczywiście zanurzona wprost w roztworze, stąd przechodząca przez całe akwarium na przestrzał szklana rurka o średnicy 12mm. Taką średnicę narzucił mój halogen, przy spirali mogłoby to być spokojnie mniej, 10, może nawet 8mm, jednak dalsze zwężanie zbiornika nie ma już chyba sensu, bo ciężko będzie operować płytką, koszyk się nie zmieści, a bez koszyka płytka się będzie „kleić” do ściany.

Uszczelnienie przejść rurki przez plexi musi być elastyczne (różna rozszerzalność termiczna szkła i plexi), nie nadaje się do tego silikon (przyczepność do plexi zerowa), natomiast bardzo dobrze się sprawdza klej „na gorąco” z pistoletu. Elementy przez które przechodzi rura osłonowa grzałki są wykonane tak, że wokół rury jest milimetrowej szerokości kielich, właśnie do wypełnienia uszczelnieniem. Na jednym boku urządzenia ponad grzałką jest wklejona jeszcze szklana cienka probówka, jest to gniazdo na czujnik temperatury.

Sam żarnik grzałki w mojej konstrukcji jest trzymany uchwytami toczonymi w teflonie, z mosiężnymi elektrodami również wykonanymi na tokarce (szczegóły -> rysunek), ale jest to bardziej wynik moich zabaw tokarką, niż realnej potrzeby, zwłaszcza w przypadku grzałki wykonanej ze spirali grzejnej wystarczy zwykłe wyprowadzenie przewodów poza rurkę 🙂

Akwarium jest klejone przy pomocy kleju własnej roboty wykonanego przez rozpuszczenie ścinków plexi w rozpuszczalniku Nitro. Rozpuszczanie trwa długo (minimum tydzień, wcześniej klej jest jeszcze wyraźnie rozwarstwiony, ma frakcję płynną oraz gumowaty glut na dnie), przez ten czas warto klej regularnie mieszać. Próbowałem również kleju na bazie acetonu w roli rozpuszczalnika, jednak jest wyraźnie gorszy i traci przezroczystość. Testowałem też fabryczny klej do PMMA kupiony w Castoramie (Technicoll „do twardych plastików”), ale był dużo słabszy. Podobno bardzo dobre sa specjalistyczne kleje typu Acryfix, nie sprawdzałem.

Do dozowania kleju najlepiej użyć strzykawki, pędzelek jakoś się nie sprawdza, zbyt nierównomiernie nakłada klej o dość glutowatej konsystencji. Klejone elementy pokrywamy klejem, składamy razem, ściskamy (jeśli to potrzebne, np. przy klejeniu elementów z kanałami powietrznymi, zaraz po ściśnięciu rozkładamy, ścieramy nadmiar kleju i składamy ponownie) i zostawiamy pod silnym ściskiem do wyschnięcia na kilka godzin. Silny ścisk jest niezbędny do otrzymania szczelnej spoiny i właściwie cała zabawa z klejeniem zbiornika sprowadza się do zapewnienia takiego ścisku na całej klejonej powierzchni, dlatego nie można się tu spieszyć, kolejność klejenia oraz sposób zapewniania docisku należy dokładnie przemyśleć i zaplanować:

Osobnym tematem jest pokrywa zbiornika ze zintegrowanym koszykiem do zanurzania płytek. Tak to wygląda w naturze:

Tu właśnie są potrzebne paski z plexi 2mm o których wspominałem wyżej, usztywniają one całą konstrukcję. Taki koszyk jest bardzo wygodny, jednak wymaga pewnego ulepszenia, które należy wykonać już we własnym zakresie: strumień bąbelków powietrza jest na tyle silny, że zwłaszcza lżejsze płytki (cienkie, małe) potrafi postawić do pionu i np. docisnąć je do ramion koszyka albo ścianki akwarium, co oczywiście pogarsza w dociśniętym obszarze przepływ roztworu i pogarsza trawienie. Dlatego warto choćby przy pomocy pilnika wykonać lekkie nacięcia płaszczyzn, na których stoi płytka, tak, by stała z dala od ramion koszyka, a dla blokowania jej górnej krawędzi wyciąć sobie z jakiegoś elastycznego, gumowatego tworzywa „klips” ciasno nasuwany na ramię koszyka, który będzie blokował płytkę za jej górną krawędź. Bez tego też się da wytrawiarki używać, jednak należy mieć wtedy pod ręką jakiś plastikowy pręcik (albo sztywną „trytytkę”), żeby w razie potrzeby poskramiać stawającą dęba płytkę 🙂

Dla podsumowania umówienia konstrukcji zbiornika kilka zdjęć. Jak widać na zbliżeniach, nie żałowałem kleju, na czym może i cierpi estetyka, ale po niepowodzeniach z klejeniem wcześniejszej wersji wytrawiarki (mniejsza o szczegóły, ciekawych zapraszam do przejrzenia wpisów na blogu), wolałem kleju nawalić grubiej, niż potem kląć, że pożałowałem. W końcu to ma być przede wszystkim szczelne, nie ładne 🙂

Zbiornik w całej okazałości, wypełniony wodą w trakcie pierwszego testu szczelności:

Istotne miejsca: oba dolne narożniki, widać uszczelnienia rury grzejnej oraz wlot powietrza

Bok wraz z syfonem powietrznym:

I zbliżenie na dół boku, tu (oraz na rysunku) widać, że rura grzałki jest omijana kanałem w zewnętrznej nakładce, widać też różnicę między frezowaniem frezem do drewna (bok), a frezem do metalu, który topił materiał (nakładka):

Elementy trzymające grzałkę:

Obudowa

Cóż, tu trochę skromniej. Przyszalawszy z akwarium, w przypadku obudowy poszedłem sobie na łatwiznę. Zrzynek płyty wiórowej w roli podstawy, frezowane miejsce na płytkę, podpory samego akwarium wycięte z drewnianych klocków. Same akwarium mocowane przy pomocy wkrętów przechodzących przez klocki, wkręty są obcięte tak, że po wkręceniu z klocka wystaje jedynie 2mm oszlifowany na gładko koniec, wchodząc w nawiercone w boku zbiornika gniazdo. W ten sposób akwarium trzymane jest pewnie i stabilnie, natomiast bardzo (bardzo!) złym pomysłem jest jakiekolwiek sztywne mocowanie elementów wchodzących w szklaną rurkę (szczegóły –> blog 😉 )

Tak to wygląda:

Na zdjęciu widać pompkę powietrza podłączoną do króćca zbiornika przez zawór zwrotny, który stanowi dodatkowe zabezpieczenie przed „cofką” po wyłączeniu napowietrzania. Sama pompka stoi na swych własnych gumowych nóżkach, na miejscu jest zaś utrzymywana samoprzylepnym rzepem. Kawałek przyklejony do pompki, kawałek do podstawy, całość się trzyma pewnie, a jednocześnie nie wiąże pompki sztywno z podstawą, co w pewnym stopniu tłumi drgania.

Jeszcze widok z boku:

Tu widać dwie istotne sprawy: po pierwsze elektroda grzałki swobodnie przechodząca przez szeroki otwór w kawałku starego laminatu, którego jedyną rolą jest blokowanie teflonowej tulei trzymającej grzałkę przed wysunięciem się ze szklanej rury i dalej dopiero mająca nakrętki łapiące „oczko” przewodu, nakrętki te nie są dokręcone do laminatu, tam jest milimetr luzu!

Po drugie zaś – czujnik zalania. Są takie cztery, umieszczone w strategicznych miejscach mają za zadanie sygnalizować wyciem fakt wykrycia przecieku. W wersji tutaj opisywanej czujnik zalania działa jedynie, gdy urządzenie jest włączone. Jest to właściwie wystarczające, z uwagi, na obciążenia mechaniczne pojawiające się w czasie rozgrzewania, jeśli coś ma się rozszczelnić, niemal na pewno dojdzie do tego w trakcie pracy urządzenia, jednak z uwagi na owo „niemal”, można się pokusić o dodatkowy czujnik zalania zasilany bateryjnie. To nie musi być nic skomplikowanego, roztwór trawiący bardzo dobrze przewodzi prąd, elektrody są nim „zwierane”, więc w zasadzie wystarczyłaby sama bateryjka litowa plus jakiś beeper piezo połączone w szereg z tymi elektrodami.

Sama obudowa wykonana została trochę po kowalsku z kawałka blachy wyginanej bez giętarki, po prostu młotkiem na krawędzi deski, po nacięciu linii gięcia tarczką na Dremelu i lutowanej na łączeniach. Efekty nie są idealnie równe, niestety jednak, giętarki nie mam, a ponieważ blachy mam spory zapas, stąd taka a nie inna obudowa. Polutowana skorupa została wyszpachlowana szpachlą samochodową i pomalowana lakierem w sprayu, Nie jest to może szczytowe osiągnięcie estetyki, ale jako sztuka nowoczesna, mam nadzieję, ujdzie 🙂

Na obudowie jest doklejona „kopułka” (wyfrezowana w bloku otrzymanym z dwóch sklejonych razem ścinków plexi 5mm) maskująca gniazdo czujnika temperatury. To samo można było osiągnąć robiąc centymetr wyższą obudowę, ale wtedy zbiornik byłby już zasłonięty powyżej linii zanurzenia dolnej krawędzi trawionych płytek, a tego chciałem uniknąć.

No i płyta czołowa. Z uwagi na kapiący czasem z wyjmowanej płytki roztwór trawiący, tu było założenie: żadnych przycisków! Całe sterowanie odbywa się za pośrednictwem pól dotykowych, jedynym wyjątkiem jest wyłącznik sieciowy, którego trudno byłoby wykonać w formie dotykowej i który można wstawić w wykonaniu hermetycznym (u mnie póki co zwykły).

Płyta czołowa jest wykonana z plexi 2mm, z wyfrezowanym naokoło podcięciem, dzięki któremu można ją było szczelnie wkleić w otwór blachy. Po drugiej stronie jest wydrukowana na kolorowej drukarce karteczka z opisami. Zwykły papier, niestety kiepsko współpracuje z podświetlającymi „przyciski” LEDami, jeśli ktoś ma dostęp do drukarki drukującej na folii samoprzylepnej, można się pokusić o zrobienie tego na ładnie. U mnie pierwotnie pola przycisków były po prostu niezadrukowanym papierem, ale ponieważ bardzo źle było przez to widać LEDy, w końcu je wyciąłem i podłożyłem pod spód jeszcze folię z nadrukowanymi opisami, podklejoną kawałkiem matowej tapety samoprzylepnej.

Od wewnątrz obudowy widać wymyślne i profesjonalne (ale działające i wystarczy) mocowanie płytki z elektroniką wyświetlacza i przycisków, widać też cały urok blachy formowanej młotkiem 🙂

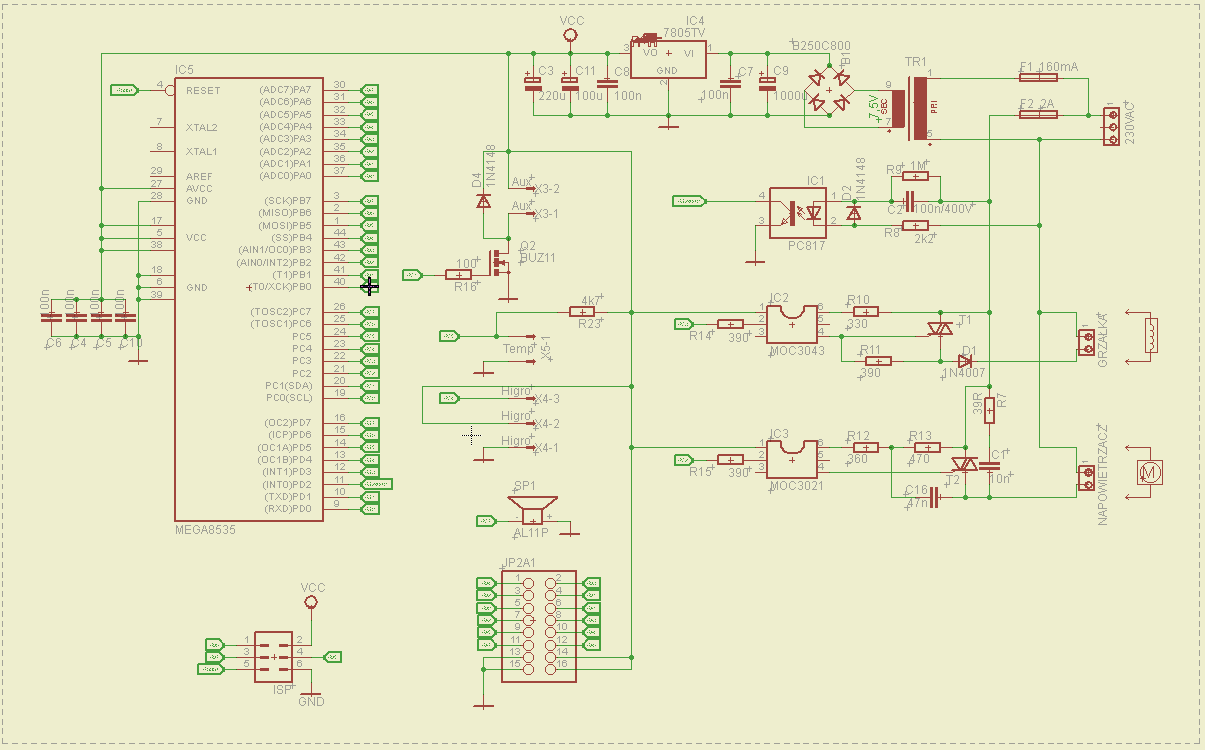

Elektronika

Zasadnicza część elektroniki nie zawiera rzeczy zaskakujących. Ot, prosty zasilacz, procesor z niezbędnymi peryferiami, układ detekcji zera w sieci zasilającej (niezbędny dla fazowej regulacji mocy) i dwa układy sterowania odbiornikami 230V, przy czym jeden z nich, z uwagi na czysto indukcyjne obciążenie, jakie stanowi „brzęczyk” pompki powietrza, jest w aplikacji zalecanej przez producenta optotriaka dla obciążeń indukcyjnych. Grzałka natomiast, co prawda jako obciążenie rezystancyjne jest sterowana prostą aplikacją triak+optotriak, jednak z uwagi na dużą, dużo za dużą moc użytego żarnika halogenowego (500W!!!) jest dodatkowo chroniona przez włączoną w szereg z nią diodą, dzięki czemu pracuje jedynie z połową mocy. Moc co prawda jest regulowana przez procesor, ale na wypadek awarii triaka, czy zawiśnięcia procesora, dioda stanowi dodatkową ochronę przed uruchomieniem 500W grzejnika w plastikowym zbiorniku ze ściankami odległymi o 4mm od boków rury grzejnej. Istotne jest, aby oba użyte optotriaki były bez detekcji zera: przy grzałce z uwagi na sterowanie fazowe, przy pompce zaś z uwagi na to, że obciążeń indukcyjnych nie przełącza się „w zerze” (znaczy… można próbować, próby są ciekawe i pouczające 😉 )

W roli czujnika temperatury nieśmiertelny DS18B20 podłączany dwuprzewodowo do wejścia „Temp”

Pewne zdziwienie tutaj mogą wywoływać dwa niepozorne gniazdka. Jedno z nich, opisane jako „higro” jest wejściem, do którego podpięte są czujniki zalania. Jak pisałem, roztwór trawiący jest świetnym elektrolitem, jego rezystancja jest rzędu pojedynczych omów, dlatego nie było potrzeby wstawiania tu jakichś czułych wzmacniaczy itp., elektroda czujnika jest wprost podpięta do wejścia procesora (programowo podciągniętego do zasilania), druga elektroda jest połączona z masą, zalanie elektrod jest równoznaczne ze zwarciem wejścia procesora do masy. Dodatkowo na złącze jest wyciągnięte zasilanie +5V dla celów rozwojowych, do ewentualnego aktywnego czujnika zalania, celem ładowania akumulatorka podtrzymującego zasilanie czujnika także wtedy, gdy urządzenie nie jest włączone. Nie wiem, czy to ma sens, bateryjka litowa jest tu prostszym wyjściem, ale możliwość zostawiłem.

Druga rzecz to wyjście „Aux„. Po prostu wyjście. Na zapas. Podczas dyskusji na temat kolejnych wersji wytrawiarki, jakie miały miejsce na blogu, przewinął się pomysł użycia zamiast bąbelków mechanicznego wibratora, choćby w formie silniczka „od wibry” przymocowanego do kosza na płytkę i stworzenia w ten sposób wytrawiarki wibracyjnej. To wyjście jest właśnie do obsługi takiej możliwości, inną jego funkcją może być zasilanie paska ledów podświetlającego zbiornik, co warto wykonać w przypadku użycia w roli grzałki spirali grzejnej. Podświetlenie zbiornika nie jest zbędnym bajerem dla efektu (no… powiedzmy, że nie tylko 😉 ), jest bardzo użyteczne, o wiele wygodniej się ocenia postępy w trawieniu. W mojej wersji wystarczająco mocno świeci sam halogen, wibry brak, więc wejście to jest niewykorzystane, ale… jest.

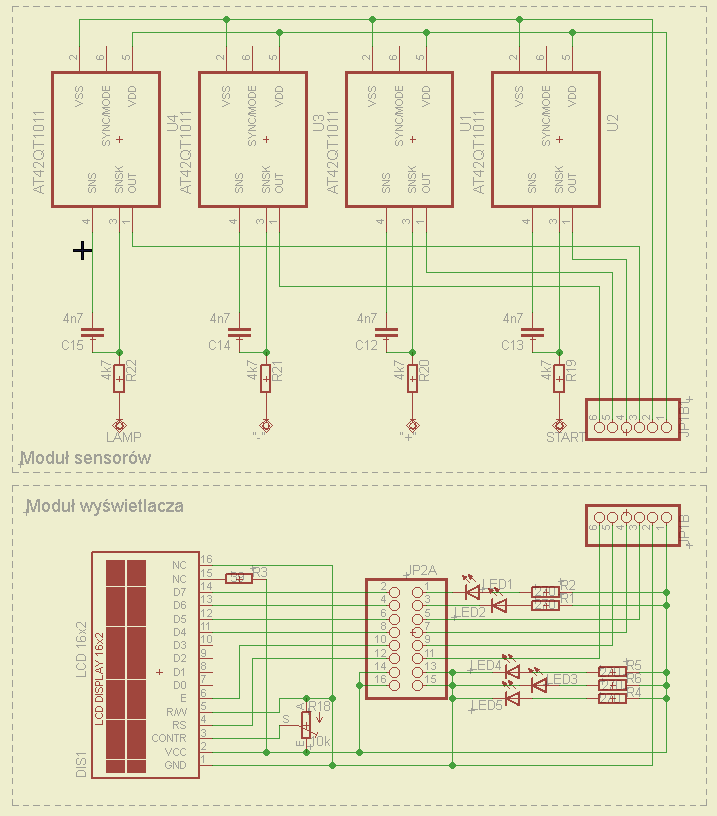

To, co zaś odróżnia elektronikę niniejszej wytrawiarki od konkurencyjnych wersji, to moduł poniższy:

Wyświetlacz jak wyświetlacz, nic zaskakującego, ciekawostką jest natomiast moduł przycisków. Pisałem o tym, że chciałem mieć gładką płytę czołową, w 100% odporną na zachlapanie wytrawiaczem. Jednocześnie jakieś sterowanie wytrawiarką jest niezbędne, stąd zatem taki moduł. Jego sercem są cztery scalone czujniki dotyku AT42QT1011, naprawdę super rzecz, polecam. Użyty przeze mnie czujnik po wykryciu zbliżenia palca do pola elektrody wystawia na wyjściu stan wysoki i to jest wszystko, co on robi. Płytka z wytrawionymi elektrodami jest podstawiona pod szybkę z plexi stanowiącą front płyty czołowej, pola przycisków są tam wyróżnione czysto graficznie poprzez nadruk na kartce, dodatkowo przyciski są podświetlane. I tu mała dygresja: projektując płytki wyobrażałem sobie podstawiony pod każdy przycisk plastikowy pryzmacik (czy raczej lusterko) rozpraszający światło leda świecącego weń od boku i dający efekt jak najbardziej równomiernie podświetlonego przycisku, stąd takie dziwne położenie ledów na płytce: nie pod polami przycisków, a z boku. Niestety, zrobienie takiego pryzmatu odrobinkę mnie przerosło, o ile wycięcie stosownego kształtu z plexi nie było problemem, tak nie udało się uzyskać odpowiednio sprawnej warstwy odblaskowej. Próbowałem z folią alu, z malowaniem pryzmatu „sreberkiem”, z białą farbą po prostu… Owszem świeciło, ale słabiutko. W końcu machnąłem ręką i powstawiałem ledy wprost pod przyciski, co nie daje zbyt ładnego efektu, ale przynajmniej działa.

Same przyciski dotykowe działają świetnie, u mnie reagują przez 2mm plexi i milimetr powietrza (między plexi a płytką z elektrodami), w testach reagowały świetnie również przez szkło.

Czułość przycisków reguluje się kondensatorami C13-C15 i u mnie zostały one powiększone w stosunku do schematu na powyższym rysunku do wartości 10nF.

UWAGA: po fakcie okazało się, że naprzemiennie ułożenie linii danych LCD i wyjść czujników przycisków dotykowych na taśmie łączącej płytki to był zły pomysł. Do czujników dotyku przenikają zakłócenia od transmisji danych i są odbierane jako dotyk. Po długich bojach i przy wydatnej pomocy dwóch kolegów, którzy urządzenie skopiowali udało się problem wyeliminować przy pomocy dodatkowych kondensatorów filtrujących zasilanie dołączonych przy układach AT42. Schemat i płytka są już poprawione, niemniej osoby, które pobrały je przed 3.05.2016 proszone są o zwrócenie na to uwagi. Kondensatory SMD można dolutować bezproblemowo i na starej płytce, niemniej poprawiona zawiera już na nie miejsce „fabrycznie” 🙂

Płytki elektroniki są trzy, moduł wyświetlacza i moduł przycisków składają się ze sobą w „kanapkę:

Na zdjęciu jeszcze nie ma ledów podświetlających przyciski, robiłem je jeszcze zmagając się z pryzmatami. Cały taki moduł jest tasiemką podpięty do płytki głównej. Złącze taśmy oraz potencjometr regulacji kontrastu są wlutowane od strony druku.

Oprogramowanie

Napisane w Bascomie (bo lubię), myślę, że jest dość oczywiste, szczegóły jego struktury są omówione w komentarzach, zatem zainteresowanych zachęcam do pobrania załączonego listingu. Tu pokrótce tylko omówię, o co chodzi.

Założenia są następujące:

- włączone urządzenie ma się przedstawić i czekać na uruchomienie rozgrzewania przyciskiem START/STOP, sugerując ten fakt podświetleniem pola START oraz stosownym komunikatem.

- Po uruchomieniu rozgrzewania roztwór jest mieszany i jednocześnie rozgrzewany do stosownej temperatury, proces ten można przerwać naciskając podświetlony wtedy przycisk STOP, jest też odmierzany czas rozgrzewania.

- Rozgrzewanie odbywa się z pełną mocą grzania aż do osiągnięcia temperatury o 5 stopni niższej od zadanej, od tego momentu zaczyna się proporcjonalne (mniej więcej) sterowanie mocą: im mniej brakuje do temperatury zadanej, tym mniejsza moc idzie na grzałkę.

- Po osiągnięciu temperatury optymalnej rozlega się sygnał dźwiękowy i wytrawiarka przechodzi w stan gotowości czekając na włożenie płytki i uruchomienie trawienia (podświetlony START).

- Samo trawienie odbywa się z proporcjonalną stabilizacją temperatury i włączonym nadmuchem, jest mierzony czas trawienia, dodatkowo upływ każdego pełnego 5 minut jest sygnalizowany krótkim pipnięciem. Proces ten można zapauzować (podgrzewanie, nadmuch i pomiar czasu się zatrzymują) i wznowić.

- przez cały czas, w każdej fazie pracy urządzenia działa pomiar temperatury roztworu, w fazach „spoczynkowych” można regulować temperaturę trawienia (przyciski < oraz >, wartość domyślna to 45 stopni).

- w każdej z faz można chwilowo, przyciskiem L włączyć halogen na pełną moc, lampa świeci póki trzymamy palec na przycisku, przydaje się to do obejrzenia płytki „pod światło” bądź ekspresowego podgrzania roztworu.

- przez cały czas działa kontrola „zalania”, w przypadku jego wykrycia program się zatrzymuje, generując alarm akustyczny oraz wyświetlając stosowny komunikat wraz z instrukcją postępowania („Natychmiast opróżnij zbiornik”)

I to tyle. W tych ośmiu punktach zawiera się cała idea stworzonego softu.

Regulacja fazowa odbywa się typową metodą: wykryte zero w sieci uruchamia przerwanie „Zero_w_sieci”, w ramach którego:

– blokowane jest wyjście sterujące grzałką

– wewnętrzny timer procesora jest ładowany wartością zmiennej „moc_load”

– uruchamiany jest timer wewnętrzny TIMER0.

– odliczany jest czas dla innych potrzeb programu.

Po przepełnieniu timera generowane jest z kolei przerwanie „Grzanie”, w którym włączana jest grzałka. W ten sposób w każdym dodatnim półokresie (tylko na takie reaguje wejście przerwania od zera sieci) uruchamiany jest timer, który odlicza zwłokę zależną od zmiennej sterującej i dopiero po jej upłynięciu załącza triak. Z końcem półokresu triak się wyłącza samoistnie i tak do następnej dodatniej połówki. Przy okazji, ponieważ 50Hz z sieci zasilającej to bardzo dobry wzorzec czasu, w przerwaniu uruchamianym zerem w sieci jest odliczany czas dla zegara pomiarowego mierzącego czas procesu.

Zasadnicza pętla programu zawiera zaś całą resztę: obsługę przycisków, obsługę poszczególnych faz pracy urządzenia, obsługę wyświetlacza oraz pomiar temperatury. Pętla wykonuje się co około 100ms (100ms pauzy + czas wykonania komend po drodze), w kolejnych przejściach „odliczając” zmienną A, dzięki czemu uzyskałem możliwość uzależniania pewnych zjawisk od czasu, np. dla różnych wartości A wyświetlane są różne napisy, co daje efekt naprzemiennie się ukazujących dwóch informacji, w ten sposób jest też osiągnięty niezbędny czasowy rozdział między zleceniem pomiaru temperatury dla DS18B20 a jej odczytem (książkowo 750ms). Nie jest to super eleganckie rozwiązanie, ale działa i co ważne, działa stabilnie. Usiłowałem to wcześniej zrobić ładnie, korzystając ze zmiennej inkrementowanej w przerwaniu, ale cały czas miałem wtedy problemy z gubieniem jakichś faz, bo ta wartość zmiennej akurat przechodziła, jak program w pętli głównej był zajęty czymś czasochłonnym.

I to by było na tyle. U dołu strony załączniki ze wszystkim, co może się przydać przy powielaniu tej konstrukcji, krótką informację dodam jeszcze tylko, że plik dft jest rysunkiem programu Solid Edge 2D, tamże są wszelkie detale mechaniczne urządzenia, wzór do wycięcia obudowy, płyta czołowa, złożeniówka całej konstrukcji i oczywiście plik wycinanek. Same wycinanki są wyeksportowane do autocadowego dwg, ten dokładnie plik wysyłałem do pana z laserową grawerką.

A na zakończenie – zrobiony komórką, z trzęsącej się odrobinke łapy i przeedytowany darmowym programem filmik, który, mam nadzieję, wystarczająco pokazuje, jak to działa 🙂

Przyciski w rzeczywistości nie świecą aż tak po oczach, jak to widać na filmie, niemniej nie jestem z nich dumny. Miały wyglądać inaczej.

Commented: 11 kwietnia 2016 at 09:17

Jestem pod wrażeniem schludności tej obudowy wykonanej na kolanie jak piszesz. Czy możesz podać więcej info nt co to za blacha i jak dokładnie lutowałeś? Podsunąłeś mi pomysł na inne obudowy do warsztatu.

Przy okazji – Twój link do RSS nie działa. Przynajmniej RSSOwl nie czyta.

Commented: 11 kwietnia 2016 at 09:36

Dzięki 🙂 Blacha to „zwykła” blacha do obróbek blacharskich, zostało mi tego sporo po budowie domu, 0,5mm grubości, cynkowana i lakierowana, do takich robótek jest idealna. Na arkusze kupisz w każdym składzie budowlanym, a jak poszukasz w swojej okolicy jakiegoś dekarza albo kogoś, kto dom budował, to ścinki dostaniesz „za piwo”. Lutuje się to w miarę prosto, trzeba zedrzeć powłokę lakierową, pokryć jakimś topnikiem, pocynować (transformatorówka 100W wystarczy), a potem lutowane blachy ściskałem ściskiem stolarskim z drewnianą przekładką i grzałem małym palnikiem (typu „pencil torch”) aż do rozpłynięcia lutu pomiędzy blachami.

Przy takich obudowach niestety bardzo brakuje giętarki i to właśnie miałem na myśli pisząc o robieniu tej obudowy na kolanie. Co prawda nacinanie linii cięcia tarczką na dremelu pozwala na w miarę równe zagięcie blachy, ale to i tak nie jest to.

RSS – dzięki za info, zaraz zobaczę.

Commented: 12 kwietnia 2016 at 16:54

RSS działa.

A samo wycięcie konturu blachy robiłeś dremelkiem czy nożycami?

Commented: 12 kwietnia 2016 at 18:06

Kontur oczywiście nożycami, jedynie otwory wewnętrzne (wyświetlacz, wyłącznik sieciowy, gniazdo) wycinałem Dremelem.

Commented: 13 kwietnia 2016 at 09:35

Jeszcze jeden temat, z innej beczki.

Na filmie widać kilka razy jakąś listwę zasilającą z wyświetlaczami? Możesz napisać co to jest i jak jest wykorzystywane w warsztacie?

Commented: 13 kwietnia 2016 at 10:08

To wyposażenie mojego stołu warsztatowego „do elektroniki” 🙂 Nad stołem mam półkę, na której stoją różności, pod półka zaś zamontowałem normalne korytko PVC, na nim zaś jest zamontowany centralny wyłącznik wszystkiego (bardzo wygodne, jak się wychodzi z warsztatu, nie trzeba pamiętać o każdej włączonej lutownicy), wyłącznik oświetlenia oraz wyłącznik gniazdek „serwisowych” – to te pojawiające się na filmie, obok nich jest zamontowany zakupiony na aliexpress miernik będący dokładnym odpowiednikiem popularnych mierników mocy, takich wtykanych do gniazdka, ale w wydaniu tablicowym. Pokazuje napięcie, bieżące natężenie, bieżący pobór mocy (wykorzystane na filmie) i bodajże też sumaryczne zużycie energii od ostatniego skasowania, czy jakośtak. Ten konkretny miernik to straszne badziewie (regularnie się zawiesza, ma też problemy z pomiarem małych mocy/prądów), ale samą ideę wmontowania czegoś takiego w okolice stołu do prac elektronicznych polecam, przydaje się mocno.

Commented: 14 kwietnia 2016 at 09:47

Ciekawa sprawa. Mógłbyś zrobić osobny opis projektu na swoim blogu?

Ja mam zwykły przedłużać z 6 gniazdami ale rozważam zakupienie w Lidlu listwy zasilającej z oddzielnym wyłącznikiem do każdego gniazda – czasem coś musi być włączone na stałe.

Commented: 14 kwietnia 2016 at 13:45

Oj chyba nie za bardzo jest co opisywać, zwłaszcza, że jak wiele moich prac, zostało to zrobione jako trwała prowizorka do dokończenia „kiedyśtam” i w obecnej formie jest dość niechlujne.

Wygląda to mniej więcej tak:

https://picasaweb.google.com/lh/photo/uvA8Hmn-M3Ini_h2N3M74AXzMjpLgzvJSiyWJOmITao?feat=directlink

https://picasaweb.google.com/lh/photo/OLL_LtIu_nygS460XmGH8QXzMjpLgzvJSiyWJOmITao?feat=directlink

Sercem tego ustrojstwa jest taki miernik mocy (teraz zapewne kupiłbym ten). A cała reszta wynalazku da się opisać w jednym zdaniu: solidny kabel sieciowy, wyłącznik „pakietowy”, za nim zielony wyłącznik lampy biurkowej (świetlówki zamontowane pod półką), gniazdka serwisowe zasilane przez miernik mocy oraz kolejny wyłącznik (na zdjęciu w stanie wyłączonym więc nie widać, ale podświetlany na czerwono) i na końcu listwy jeszcze dwa gniazdka „na zapas”, zasilone już na wprost, z pominięciem miernika i wyłącznika.

A, właśnie zauważyłem: jeśli się przyjrzysz pierwszej fotografii, w głębi biurka wypatrzysz wśród bałaganu zrzynek korytka pvc użytego przeze mnie do wykonania tej listwy, wraz z pierwszym podejściem do zamocowania w nim gniazdek. Gniazdka miałem systemowe Legranda w formie modułów 45mm, dość ładnie się w korycie mieściły, tylko trzeba było im mocowania zrobić.

Commented: 17 września 2018 at 09:50

Witam.

Muszę zapytać o to klejenie pleksy cięte laserem. Nic nie popękało, nie ma żadnych wycieków?

Niedawno sam robiłem wytrawiarkę i odradzali mi na elektrodzie plekse ciętą laserem bo popęka. Nawet sam sprzedający taki materiał odradzał bo twierdził że na bank popęka.

Jak to w końcu z tym jest?

Commented: 17 września 2018 at 10:00

Hmmm… i nie i tak. Znaczy, nic nie popękało, ale wycieki owszem się pojawiły, chyba głównie za sprawą delikatnie mówiąc odrobinę przekombinowanej konstrukcji, wycieki były na styku plexi i szkła. Zatem tamtą wytrawiarkę porzuciłem i zrobiłem nową, całoszklaną, również przekombinowaną (cóż, chyba tak mam po prostu 🙂 ), ale gorąco polecam tą drogę, bo koszty nawet w takim wydaniu, nawet z otworami wierconymi na grzałkę i kwarcową rurką wklejoną do wnętrza wyszły na poziomie może 1/3 tej z plexi.

Tu więcej na temat tej nowej:

http://domwlesie.eu/2017/12/09/wytrawiarka-reaktywacja/