Poniższy opis powstał na podstawie inspiracji tym filmem i po kilku testach omawianych we wpisie „Transfer chemiczny” oraz komentarzach pod nim. W związku z dość zaskakującą dla mnie (oraz dla serwera obsługującego mój hosting) popularnością tego wpisu, postanowiłem go przedstawić w spójnej formie w dziale moich projektów.

Transfer chemiczny, czy też zimny transfer to moim zdaniem chyba najlepsza, a z całą pewnością najprostsza amatorska metoda wykonywania płytek drukowanych. Przy sprawnej organizacji pracy płytkę gotową do trawienia można tą metodą uzyskać w kilka minut, przy jakości na poziomie dobrej fotochemii (i tak zwykle dla amatora nieosiągalnej bez specjalnego przygotowania klisz do naświetlania), nie używając przy tym żadnych kłopotliwych narzędzi, czy urządzeń.

Tyle wstępu, teraz konkrety.

Co potrzebne:

- Strona z kolorowego czasopisma z nadrukowanym obrazem płytki

- alkohol izopropylowy

- aceton techniczny

- strzykawka 5-10ml

- ręcznik papierowy „kuchenny”

- kawałek deski, płyty meblowej itp.

- 1-2 ściski stolarskie

- stara gazeta (ew. plik papierów, karton…)

Zamiast alkoholu IPA może być etylowy (spirytus znaczy), podejrzewam, że dowolny inny alkohol też się nada, choćby „jagodzianka”, byle był wystarczająco lotny, by sprawnie i w całości odparowywać, nie był „chrzczony” wodą i nie rozpuszczał sam z siebie tonera. Przydatność posiadanego alkoholu można sprawdzić po pierwsze rozlewając odrobinkę na talerzyk i sprawdzając, czy odparowuje nie zostawiając osadu bądź wody, po drugie polewając nim zadrukowaną w drukarce kartkę i upewniając się, że nie rozpuszcza tonera.

Jeszcze kilka słów komentarza odnośnie acetonu: pierwsze moje próby z acetonem się nie udały, o czym pisałem we wspominanym wyżej wpisie, jednak teraz już wiem, że nie była to wina acetonu, tylko złych proporcji i zbyt słabego nacisku w trakcie transferu (robiłem to tak jak autor filmu, ręką, nie wiem, może moja ręka słabsza, a może amerykański aceton lepszy). Bardzo dobre rezultaty uzyskałem też z rozpuszczalnikiem Nitro, jednak ten produkt miewa bardzo różny skład chemiczny, zależnie od producenta i nawet daty produkcji, przez co ciężko byłoby podać wiarygodne i uniwersalne proporcje. Aceton zaś, to aceton, zawsze to samo 🙂 Oczywiście pod warunkiem, że jest to w miarę nowy produkt, a nie coś stojącego w domu od lat. Aceton jest silnie higroskopijny, chłonie wodę z powietrza i taki stary może być już zbyt mocno uwodniony.

Procedura:

- Roztwór transferujący: alkohol IPA dokładnie mieszamy z acetonem w proporcjach 2:1. Wygodnie jest to robić w strzykawce, od razu w ilości do jednorazowego zużycia. Po nabraniu składników i cofnięciu tłoka tak, by weszło też powietrze, składniki w strzykawce można łatwo wymieszać, a potem, po wypchnięciu powietrza mieszanina może w niej bezpiecznie czekać na użycie bez ryzyka, że w międzyczasie aceton wyparuje. Ilość roztworu widoczna na zdjęciu (3ml) powyżej z powodzeniem wystarczyła do wykonania widocznej płytki. Być może w zależności od rodzaju używanego tonera, czystości składników, proporcje trzeba będzie dopasowywać, dlatego warto najpierw zrobić kilka prób. Ogólna zasada:

– ścieżki się rozmywają: za dużo acetonu

– ścieżki się słabo transferują i słabo przylegają do miedzi: za mało acetonu (choć złe przyleganie może też być spowodowane złym przygotowaniem powierzchni, patrz punkt 3).

Nie polecam robienia roztworu „na zapas”. Z uwagi na dużą lotność acetonu, skład roztworu będzie się z czasem zmieniał i płytki będą coraz gorzej wychodzić. Lepiej przygotować kilka ml tuż przed użyciem. - Papier z wydrukowaną płytką do transferu. Nie mogą to być żadne specjalne papiery używane do termotransferu, żadne tyły od naklejek, żadne TES2000. Zwykły, lekko kredowany papier z pierwszego lepszego czasopisma jest bardzo dobry. Papier ma być zarazem śliski jak i dobrze nasiąkać wodą natychmiast po zmoczeniu, co warto przetestować przed całą zabawą choćby pod kranem. Osobiście używam stron wyrwanych z Muratora, są idealne. Czasopismo dobrze, gdy jest nieczytane zbyt mocno, ma być niewymermolone paluchami, najlepiej, gdyby strony były wcześniej nie dotykane. Na takiej kartce drukujemy naszą płytkę i broń boże wydruku nie dotykamy!

- Przygotowanie laminatu: normalnie, jak do termotransferu. Bardzo ważne jest idealne odtłuszczenie miedzi, ja tu preferuję metodę: odtłuścić acetonem lub rozpuszczalnikiem nitro, nie dotykając palcami przeszlifować papierem nr 400, i przecierać rozpuszczalnikiem dotąd, aż ręcznik przestanie mieć po przetarciu miedziany nalot.

- Zasadnicza procedura: na krawędzi stołu kładziemy gazetę. Na niej płytkę miedzią do góry. Na miedzi papier z nadrukowanym rysunkiem ścieżek, nadrukiem do dołu, stosownie go pozycjonując względem płytki. Całość ustawiamy tak, by płytka była przy krawędzi stołu.

- Przygotowujemy deskę, ścisk oraz kilkakrotnie złożony papierowy ręcznik (tak, by był w stanie przykryć kilkoma równymi warstwami płytkę) by były gotowe do użycia, pod ręką, od ich sprawnego wykorzystania potem zależy powodzenie całości.

- Przytrzymując jedną ręką papier tak, by się nie przesunął, polewamy go obficie roztworem transferującym, staramy się to zrobić szybko, ta faza operacji musi trwać jak najkrócej (aceton odparowuje szybciej, niż spirytus, skład roztworu się zmienia i jeśli się nie pospieszymy, rzecz może się nie udać. Cała istotna dla nas powierzchnia papieru ma być mocno zmoczona roztworem:

(dociekliwi zauważą, że przez papier nie przebijają ścieżki, tylko opisy. To zdjęcie zrobiłem w trakcie transferowania tą metodą warstwy opisowej, procedura jest ta sama) - na tak zmoczonej płytce kładziemy złożony na kilka warstw ręcznik, na ręczniku deskę, całość ściskamy ściskami stolarskimi. Do małych płytek zapewne wystarczyłby jeden, ale dwa pozwalają pewniej rozłożyć nacisk. Ściski należy skręcić dość mocno, ale i bez przesady, zbyt mocne ściśnięcie może spowodować rozlanie się ścieżek na boki i zwłaszcza przy gęsto upakowanych ścieżkach katastrofę.

- Czekamy jakieś 5 minut. Nie krócej.

- Zdejmujemy ściski, odkładamy deskę, ostrożnie (by nie poruszyć płytki) zdejmujemy ręcznik, po czym czekamy, aż cały czas jeszcze mokry papier nie zrobi się całkiem suchy. Odparowuje spirytus, więc jest to kwestia minuty-dwóch czekania.

- Wkładamy płytkę do wody (pod kran, do kuwety, jak kto woli), czekamy chwilę, aż papier dokładnie nasiąknie, po czym chwytając za krawędź, delikatnie go odrywamy, płytkę zaś opłukujemy pod nie za mocnym strumieniem wody. Jeśli wszystko zrobiliśmy dobrze, w wyniku otrzymamy gładką, czystą kartkę papieru (jedynie z oryginalnym zadrukiem) oraz toner z naszego wydruku całkowicie i w 100% przeniesiony na płytkę, jakość transferu jest niesamowita, transferuje się dokładnie wszystko:

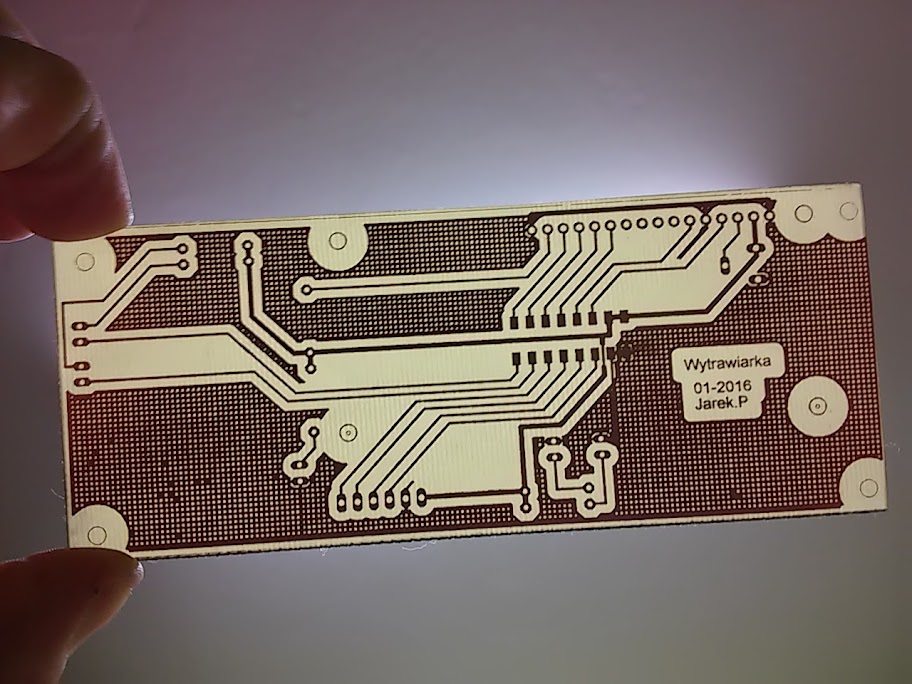

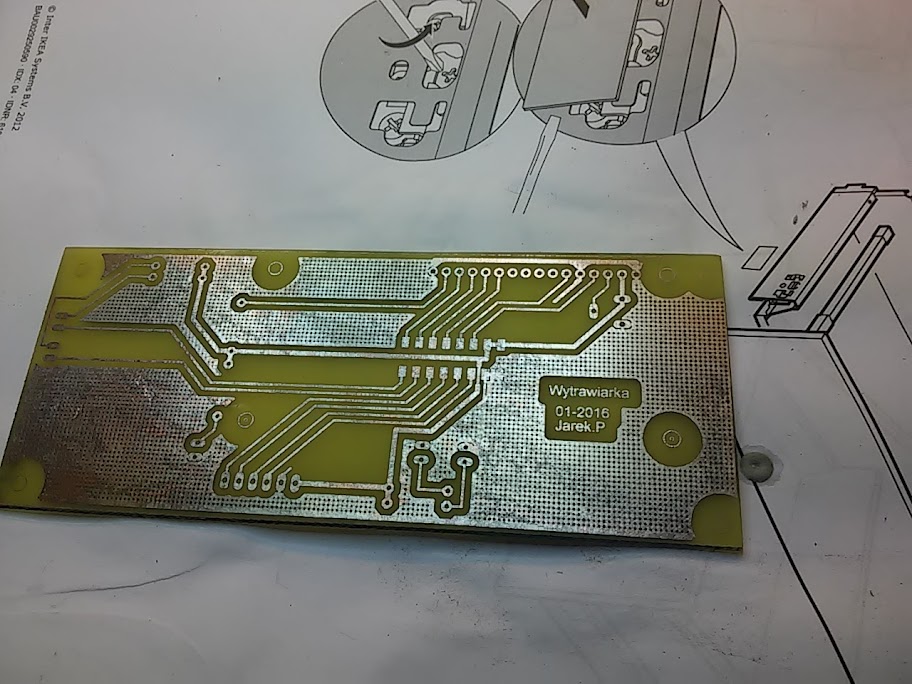

- (opcjonalny) Opcją tutaj może być dodatkowe utrwalenie tonera przez wygrzanie płytki (na żelazku, hot airem, w preheaterze, jeśli ktoś ma) albo po prostu przez potrzymanie jej kilka minut nad oparami acetonu w zamkniętej kuwecie. Ja tego nie robię, płytka widoczna na zdjęciu powyżej od razu, jeszcze mokra trafiła do kąpieli trawiącej, wytrawiła się bez żadnych strat, jednak nadrukowywane potem opisy już utrwalam bojąc się o ich trwałość. Zwłaszcza przy kiepskim roztworze trawiącym (źle dobranym bądź zbyt długim czasie nakładania) ścieżki potrafią się trzymać płytki słabo, wtedy można się takim utrwalaniem ratować.

- trawimy normalnie, dowolną używaną metodą. Na zdjęciu pamiątkowe zdjęcie mojej niemal trzydziestoletniej wytrawiarki przy jej ostatnim użyciu przed jej przejściem na w pełni zasłużoną emeryturę.

- Brak punktu 13

- A oto i efekt końcowy. Na zdjęciach krawędzie ścieżek wyglądają na nierówne, ale uwierzcie mi (a kto nie wierzy, niech sam spróbuje i się przekona), to tylko kwestia jakości aparatu, którym robiłem zdjęcia (komórką, a jakże), ścieżki są równiutkie, zero wżer i podtrawień, sprawdzałem to nawet pod lupą.

I pod światło:

I pod światło:

Płytki dwustronne (wersja poprawiona)

Tu kilka słów wstępu: z płytkami dwustronnymi tą metodą kombinowałem jak głupi z równoczesnym transferem obu stron, pisałem, że ciężko… tymczasem kolega Arturro w komentarzach poniżej podsunął pomysł trywialny i bezbłędny. Stąd zatem wersja porawiona poniżej:

Lekko zmodyfikowana procedura poniżej, do wyżej wymienionego wyposażenia należy dołączyć jakiś ostry punktak (polecam stary wkrętak z obciętym piórem i zeszlifowaną w szpic końcówką, bardzo wygodne narzędzie do wielu zastosowań) i wiertarkę do laminatu z wiertłem fi1.

- Przygotowujemy roztwór wg przepisu jak wyżej. Potrzebne jest go sporo więcej, na niedużą płytkę 10ml to minimum, co trzeba przygotować.

- drukujemy obie strony płytki na papierze z czasopisma oraz jeden wydruk całości płytki na zwykłym papierze, w widoku „od góry”.

- „całościowy” wydruk przykładamy do płytki i punktujemy na płytce dwa otwory, najlepiej z przeciwległych narożników, najlepiej, gdy będą to jakieś otwory montażowe (ich środki), nieotoczone potem padem, nie będzie ryzyka ich uszkodzenia.

- wiercimy te otwory wiertłem fi1mm

- płytkę odtłuszczamy, szlifujemy, odtłuszczamy ponownie, „do czysta”

- oba wydruki „na gazecie” kładziemy na desce i dziurawimy punktakiem te same otwory, co w punkcie 3, nie dotykając ścieżek paluchem:

- podobnie jak i przy płytkach jednowarstwowych ustawiamy laminat na warstwie gazet, po czym ustawiamy na nim wydruk warstwy TOP, wspomagając się otworami wykonanymi w laminacie i wydruku. Przydaje się tu punktak oraz jakieś kawałki drucików do chwilowego „złapania” całości przez otwory.

- wykonujemy transfer dokładnie tak samo, jak przy płytce jednowarstwowej, aż do kroku 9, UWAGA: nie odmaczamy wydruku!

- po przeschnięciu wydruku, płytkę wraz z przywartym do niej wydrukiem strony TOP ostrożnie odwracamy na drugą stronę, nakładamy na nią wydruk warstwy BOTTOM, ponownie ustawiając go przy pomocy otworów.

- znów wykonujemy transfer, znanym już sposobem,

- dalej już normalnie, jak przy jednowarstwowej, czekamy, zdejmujemy docisk, znów czekamy i płytkę pod kran, po odmoczeniu zdejmujemy oba wydruki, płytkę oglądamy, czy ok i do wytrawiacza 🙂

Cynowanie „ogniowe”

Nie jest to najlepsza metoda, są lepsze (choćby stop Lichtenberga), jednak używam jej od dawna, a ponieważ wymaga użycia stosunkowo łatwo dostępnych środków, opiszę. Wszystko, co jest potrzebne do takiego cynowania, to pasta „z cyną” do lutowania rur miedzianych i elektryczna opalarka bądź piekarnik.

- płytkę (po zmyciu tonera) malujemy cienką warstwą pasty rozbełtanej z wodą:

- tak przygotowaną płytkę podgrzewamy. W elektrycznym piekarniku (mnóstwo dymu, żona/mama wściekła, nie polecam), hot airem (strasznie długo trwa), a najlepsza jest elektryczna opalarka. W wyniku podgrzania otrzymujemy płytkę z widocznym sinym nalotem cyny na ścieżkach:

- Jak płytka ostygnie, myjemy ją pod kranem, wycieramy. I gotowe!

(późno już było, mało starannie to zrobiłem, lewa strona jest za słabo pokryta, za krótko tam grzałem, niemniej widać, o co chodzi w metodzie i co ona daje)

Commented: 14 stycznia 2016 at 14:43

Czy w przypadku płytek dwustronnych nie lepiej było by zrobić najpierw jedną stronę potem drugą? Tzn. papierek najpierw z jednej strony i po procesie jak wyschnie zająć się drugą stroną a potem odmoczyć obie strony jednocześnie?

Czy do płytek dwustronnych praktykowałeś sklejanie kartek po brzegach i wsadzanie płytki w kopertę?

Commented: 14 stycznia 2016 at 20:14

Sprawdziłem. Jedna próba, nie wyszła idealnie, bo z jednej i z drugiej strony miałem jakieś niewielkie odpryski, ale wygląda na to, że po twojemu to działa. Procedurę opisaną wyżej w najbliższym czasie zmodyfikuję.

Commented: 14 stycznia 2016 at 14:50

Rzecz do przetestowania, dzięki za ciekawy pomysł. Myślałem o tym, ale uznałem, że przy robieniu drugiej strony, pierwsza się pouszkadza choćby od podciekającego roztworu. Ale tak, jak piszesz, żeby nie zrywać papieru… to brzmi ciekawie, przetestuję (może nawet dzisiaj) i napiszę o rezultatach.

Co do pozycjonowania – pewnym problemem jest równe złożenie tejże koperty, na zadrukowanym papierze przez dwie warstwy naraz pod światło ścieżki wcale nie prześwitują tak wyraźnie, próbowałem, ale było ciężko. Stąd właśnie wykombinowałem te metalowe sztyfty do pozycjonowania, zamiast składać kopertę i upychać płytkę w jej środek, robię tą kopertę bezpośrednio z laminatem wewnątrz. Rezultat jest ten sam i wycentrowanie jest tu dość pewne.

Pingback: Transfer chemiczny | Dom w Lesie()

Commented: 10 lutego 2016 at 19:58

Witam

Moja mała propozycja.

Zamiast używać ścisków do przyciśnięcia kartki z nadrukiem do laminatu może wystarczyło by jakiś ciężki element położyć na nim (np.: butelkę 5 l wody)?

Nie trzeba by było uważać tak jak przy odkręcaniu ścisków na to aby nie przesunąć papieru (butelkę po prostu się podnosi).

Dodatkowo mógłby Pan sprawdzić jaka minimalna siła nacisku jest potrzebna aby dobrze docisnąć mozajkę.

Pozdrawiam

Commented: 10 lutego 2016 at 21:42

Dziękuję za komentarze. Ciężki element z pewnością by tez wystarczył, ale ścisk stolarski jest chyba prostszy w użyciu. Zwłaszcza kwestia przesunięcia papieru, mam wrażenie, że większe ryzyko byłoby właśnie przy stawianiu kilkukilogramowego ciężarka, niż przy odblokowywaniu ścisku.

Tu od razu dodam coś, co wyszło mi w wyniku kolejnych robionych płytek i co chyba muszę w samym opisie procedury też zaznaczyć: docisk nie może być za słaby (bo nie przywierają ścieżki), ale i za mocny też jest błędem, bo rozlewa gęsto położone ścieżki. Optymalny docisk to ścisk stolarski dokręcony „do mocnego oporu”.

Commented: 10 lutego 2016 at 20:10

PS:

Niestety muszę tutaj nadmienić iż jeśli ktoś chce najtańszą metodę do wykonywania płytek to termotransfer dalej jest najtańszy. Koszta papieru, tonera, energii elektrycznej (koszta papieru ściernego itp. pomijam ponieważ jest to w obu metodach wiadoma czynność, żelazka też ponieważ nie tylko do tego jest, chyba że ktoś ma laminator). Transfer chemiczny koszta papieru, tonera, IPA, acetonu.

Aceton i IPA jest według mnie droższy od energii elektrycznej jaką trzeba poświęcić na wykonanie płytki.

Natomiast Transfer chemiczny jest najlepszym rozwiązaniem jeśli chcemy uzyskać równowagę pomiędzy czas/jakość/koszta.

Pozdrawiam

Commented: 17 lutego 2016 at 18:11

Spróbowałem tej metody i mi zasmakowała

Kiedyś, przy termotransferze efekty były zależne od szczęścia, tu przykładowo kilka prób zrobienia tego samego

http://usos.hopto.org/~bajcik/pub/elektronika/sonda-logiczna/IMAG0923.jpg

Chemotransferu spróbowałem 3 razy, za każdym razem wyszło perfekcyjnie.

http://usos.hopto.org/~bajcik/pub/elektronika/2016.02.16-pcb-chemotransfer-fail/

@Damian – przy moich umiejętnościach transfer chemiczny wychodzi sporo taniej, na samym relanium ile zaoszczędziłem! 😉

Robię metodą Jarka.P, drobne różnice w niuansach:

– wydruk przykrywam ręcznikiem papierowym, i dopiero to z wierzchu nasączam miksturą

– czas na imadle > 10minut. Pierwszym razem się zapominałem, ale wyszło dobrze to już tak

Commented: 18 marca 2016 at 19:05

Super! U mnie papier z gazetki Netto, Izopropanol 3ml + aceton 2ml. Efekt znakomity!

Commented: 18 marca 2016 at 19:36

Gratulacje 🙂

Ale bardzo wysokie stężenie acetonu używasz. Już moje (2:1) jest duże, z doświadczeń innych kolegów często wychodzi, że im ścieżki rozmywa i muszą zmniejszać ilość acetonu, twoja proporcja wydaje się zdumiewająca. Nie rozlewa Ci ścieżek?

Commented: 18 marca 2016 at 20:09

Jestem zdziwiony – nie rozmywa. Kontury są ostre, ścieżki cieniutkie. Pady pod TQFP32 „trzymają się kupy”. Może to kwestia papieru? Kredowany to on nie jest 🙂 Po odmoczeniu nie dał się zerwać – musiałem delikatnie go „zrolować” palcem. Jutro wieczorem kolejne testy. Dzięki za przepis!

Commented: 2 kwietnia 2016 at 11:43

Efekt rzeczywiście powalający na kolana. nie testowałem jeszcze maksimum możliwości metody ale na mało wymagającej płytce wyszło ekstra, tylko trzeba mieć drukarkę która szczodrze pokrywa papier tonerem.

A laminatora nie ma co wyrzucać tak od razu. Jeżeli ustawi się tryb laminowania na zimno to bardzo dobrze dociska się wydruk do płytki. A w trybie laminowania na ciepło można wysuszyć wałki w laminatorze z roztworu aceton+alkohol.

Commented: 3 kwietnia 2016 at 10:22

Oj nie wiem, czy laminator w roli docisku by zdał egzamin. Aceton błyskawicznie paruje, a przesuw w laminatorze wolny. Trzeba by dozować roztwór bezpośrednio przed wałkami, wtedy może by to i sens miało. Z drugiej strony… sprowadzałoby się to do lania cholernie łatwopalnej cieczy niemalże wprost na rozgrzewane elektrycznie wałki. Niby tylko 200 stopni, ale… nie, chyba jednak zostanę przy ściskach stolarskich.

Suszenie – to tak szybko odparowuje, że laminator by się nagrzać nie zdążył. Laminatora jednak nie wyrzucam, bo cały czas przydaje mi się jako laminator 🙂 Kartka papieru z drukarki z nadrukowanym wzorem płyty czołowej i zalaminowana folią w laminatorze to nadal jeden z lepszych sposobów na amatorskie opisy na płycie czołowej, jaki udało mi się wymyślić 🙂

Commented: 3 kwietnia 2016 at 11:10

Ale ja to przez laminator przepuszczałem w trybie laminowania na zimno, czyli z nienagrzanymi wałkami. Co dawało sam docisk. A już po przepuszczeniu przez laminator płytki włączałem grzałki żeby z wałków odparowały resztki roztworu aceton+alkohol. Przy ściskach mi się papier przesuwał.

Commented: 30 kwietnia 2016 at 17:46

Witam,

Mi nie wyszło, papier odpadł od laminatu jak by nigdy nic… Aceton zmieszałem z IPA w proporcji IPA=2ml aceton=1ml , polałem tym przyłożony wydruk przykryłem poskładanym ręcznikiem papierowym, przykryłem deską, docisnąłem 2 ściskami stolarskimi. Odczekałem 15min, usunąłem docisk, odkryłem płytkę, poczekałem aż odparuje reszta rozpuszczalnika, podnoszę płytkę i papier z wydrukiem odpadł…

Zrobiłem, próbę: polałem samym acetonem wydruk i potarłem go palcem – palec czysty, na papierze dalej ostry wydruk – aceton nie rusza moich tonerów… Sprawdzałem na 2 tonerach, jeden zamiennik z pryzmatu drugi oryginalny brother’a. Wracam to metody termicznej…

Commented: 30 kwietnia 2016 at 20:23

Szczerze mówiąc dziwne, pierwszy raz słyszę o tonerze, którego aceton w ogóle nie bierze. Może twój aceton to nie aceton? Czego konkretnie użyłeś?

Commented: 6 maja 2016 at 17:59

Jak pisałeś, aceton to aceton, mój trochę zabytkowy 😀 : http://postimg.org/image/43n2d52yp/

http://postimg.org/image/wf8ma6mv5/ – tak starszy o kilka-dobrych lat od mnie 😀 .

Commented: 6 maja 2016 at 18:53

No i może tu jest pies pogrzebany? Aceton jest silnie higroskopijny, pije wodę nawet z powietrza jak smok, jak on jest taki stary, to pewnie jest już mocno uwodniony.

Flachę acetonu technicznego kupisz w każdym kibelmarkecie, spróbuj raz jeszcze, ale z nowym 🙂

Commented: 7 maja 2016 at 13:36

Wstałem dzisiaj wcześniej (o 11 :] ) i skoczyłem do sklepu z mat. technicznymi (jakkolwiek go nazwać, ma wszystko do jakiś remontów czy napraw domowych – taka castorama w wersji mikro na ~30m2 :D). Kupiłem nowy aceton i ten dał radę tonerowi 🙂 – zapach też jest inny więc pewnie mój aceton się „Z de-aceton-ował” 😆 . To w takim razie będą testy dzisiaj i napiszę o wynikach .

Commented: 1 maja 2016 at 06:12

Witam .

co prawda wczoraj było Mariana wiec pare drinków poszlo ale wieczorem nie zdzierzylem i postanowiłem sprobowac . znalazłem wydruk v-tomierza z przed miesiąca na kredowce . z braku scisku zastosowałem metode na reke . Efekt mnie powalil .Papier nie chciał zlesc ale dal się zrolować . O dziwo sciezkom to nie zaszkodzilo. roztwor 2-1.

Commented: 2 maja 2016 at 20:06

Witam

Dzisiaj pierwsze podejście. Wyszło za trzecim razem. Ponieważ nie mogłem znaleźć tak „oldskulowej” strzykawy odmierzałem więc metoda na oko. Pierwszy raz chyba za dużo acetonu bo ścieżki się rozlazły. Drugi raz nie wszystkie ścieżki przeszły na laminat, to pewnie za mało. Za trzecią próbą po zmianie papieru i przy proporcjach aceton/alkohol mniej więcej 1:1 lub 2:3 udało się. Papier wprawdzie nie odszedł idealnie ale pod strumieniem ciepłej wody dał się odmyć.

Metoda na dwie deseczki, ręcznik papierowy i ściski.

Aceton i izopropanol kupione w sklepie z odczynnikami chemicznymi po 14zł za litrową butle. Starczy na długo!

Commented: 3 maja 2016 at 21:27

Ja też spróbowałem. W proporcjach 2:1 spróbowałem 3 razy, za pierwszym razem ścisnąłem ściskiem – miejscami toner się rozlał. Za drugim razem w niektórych miejscach odszedł z papierem, gdzie indziej lekko się rozlał. Tu już nie było ścisku tylko pojemnik 5l w wodą.

Zastosowałem też proporcja 5:3 tez lekko porozlewane gdzie nigdzie toner odszedł z papierem.

Jak na razie efekt mnie nie powalił. Fakt – na pewno nie da się poparzyć. Powiedziałbym że efekty co do skuteczności w moim przypadku podobne jak w metodzie termicznej. z tym że przy żelazku nie miałem porozlewanych ścieżek. Fakt nie robię tego w jakiś wielkich ilościach.

Ale może po entuzjastycznych opiniach oczekiwałem cudu 🙂

Commented: 4 kwietnia 2017 at 21:13

[IMG]http://i65.tinypic.com/2mmzvpv.jpg[/IMG]

Commented: 4 kwietnia 2017 at 21:34

Mi wyszło za pierwszym razem 🙂 A nigdy w życiu nie próbowałem nawet żelazkiem

Commented: 23 lutego 2018 at 18:39

Dorzucę swoje trzy grosze na ten temat. Pierwszą płytkę tą metodą zrobiłem na odwal się starym acetonem, w którym było więcej śmieci niż rozpuszczalnika, ale przesączyłem go przez szmatkę i wyszło idealnie. Proporcje z izopropanolem 2:1. Drugą płytkę już chciałem na porządnie, nowiutki aceton itp. i… lipa. Grama toneru na miedzi, za to wydruk jak nowy… druga próba – to samo, trzecia i czwarta też. Zwiększałem proporcje acetonu i nic. Ale chyba doszedłem do przyczyny problemu. Pierwszą płytkę zrobiłem jak było jeszcze ciepło w pokoju przy otwartym oknie. Teraz jest zima, więc poszedłem ze smrodami do równie zimnej piwnicy. Podejrzewam, że przy zbyt niskiej temperaturze odparowywanie jest zbyt słabe. Minęła ponad godzina od prób, a użyta gazeta i ręcznik papierowy są dalej całe mokre. Przy pierwszej próbie wszystko odparowało moment i było git. Także właśnie pisząc te słowa, nie mogę się zdecydować, czy darować sobie na chwilę zrobienie płytki, czy jednak ją zrobić w cieple, narażając się w domu na aferę „smrodową” 😉

Commented: 24 lutego 2018 at 09:25

Sprawdź najpierw (choćby wprost na wydruku), czy ten nowy aceton rozpuszcza toner. Ale parować musi, bez dwóch zdań, więc… może w łazience? 😉

Commented: 6 marca 2018 at 13:46

W czym można bezpiecznie zmieszać aceton z IPA? Zwykłą strzykawkę z tworzywa, aceton chyba rozpusci?

Commented: 6 marca 2018 at 13:59

Spokojnie mieszaj w zwykłej strzykawce, są robione z polietylenu, a to jest tworzywo, które ciężko rozpuścić czymkolwiek. Ja w każdym razie używam plastikowej strzykawki naprzemiennie z widoczną na zdjęciach szklaną i nic złego się z nią nie dzieje.

Commented: 8 lutego 2019 at 22:54

Jakiej najtańszej drukarki laserowej można użyć?

Commented: 9 lutego 2019 at 09:48

Dowolnej, byle czysto i kontrastowo drukowała. Ma być tanio, to szukaj używanych biurowych drukarek po regeneracji, w cenie poniżej 100zł masz już ogromny wybór.

Commented: 26 stycznia 2020 at 09:42

Ja walczę z drukarką by ją przerobić na taką,która mi wydrukuje od razu na laminacie i tyle,zamiast papieru przesuwa się stół drukarka canon ze skanerem więc skany starczą kwestia ustawienia wysokości stołu na rolkach + wysokość laminatu.Drukarka i tak leży bo to muł bagienny do HP nawet się nie umywa ale do płytek czemu nie miałem ją sprzedać ale za 5 dych to nawet mi się na Ol…e nie chce pisać.A tak jak wyjdzie to wydruk chwilę czyli parę sekund bez smrodów i czas schnięcia.Dam radę żadna filozofia tolerancja jest od głowicy starczy skoro mam drukarkę 3D to wydrukuję jakieś pierdoły jak będą potrzebne.Jedno jest pewne jak się uda,dam znać opis co i jak pewnie na elektrodzie.Pozdrawiam.

Commented: 30 stycznia 2020 at 10:03

ciekawy pomysł, dzięki za info, jeśli się uda, to daj znać i tutaj albo choć na priv, bo ciekaw jestem. Gdzieś w sieci widziałem udany opis przerobienia laserowego Lexmarka na taką drukującą wprost na laminacie, atramentówka wydaje się tu sensowniejsza, kwestia tylko dobrania tuszu odpornego na trawienie, tu widzę zasadniczy problem.

Commented: 2 lutego 2020 at 13:08

Witam ponownie.A więc tak,po kolei prowadnice uniosłem na dwóch podkładkach fi 5mm i jedna 8mm,trzyma się cała prowadnica wózka na 3 właśnie śrubach jedna dociska po przez sprężynę dlatego 8mm.Podajnik wyciąłem ale nie cały,patrząc od tyłu po lewej jest przekładnia ją zostawiłem tam jest czujnik,natomiast wałki podajnika zdemontowałem.Następny krok to popuszczenie sprężynek które dociskają po przez listwę z rolkami do wałka napędowego papieru,za mocno dociskały przez co płytka miała opór i za bardzo nie chciała wejść po między nie.I to już działało,testy na starym,leżącym rok zaschniętym tuszu,oczywiście udrożnionym(tu nadmienię że się da a leżał bez żadnych zabezpieczeń w szafce)wyszły super.Irytowało mnie wkładanie płytki z tyłu w określonym czasie inaczej lipa no to zrobiłem podajnik na silniczku z przekładnią i rolka.gumka rolki z oryginalnego podajnika.Została kwestia drugiej rolki aby PCB ruszyła w tu elektromagnes a na zawiasie chodzi rolka i dociska w momencie kiedy podajnik działa,no tak ale kiedy ma działać,tu zauważyłem zależność w przekładni jest czarne koło zębate duże z wypuszczoną płetwą boczną którą zasłania opto sensor tak że zamontowałem włącznik krańcowy a zębatka kiedy się obraca załącza podajnik i elektromagnes który dociska górną rolke do dolnej(po między jest PCB) jeszcze prowadnice boczne i to tyle.wciskam skan i po chwili mam płytkę.Nawet na skanie mogę się podpisać też mam na pcb wydrukowane,jednym słowem poprawki można nanosić dodrukowywać coś (darmowy program do pcb ograniczony wielkością płytki) nie stanowi problemu można posklejać i wio do skanera

Commented: 3 lutego 2020 at 12:11

Jeśli opisałeś to gdzieś na Elektrodzie, to zarzuć linkiem, chętnie zobaczyłbym zdjęcia. No i co z trawieniem, bo tu mam wrażenie będzie zasadniczy problem, tusze od plujek nie są odporne na czynnik trawiący.